Пиролизная печь своими руками из металла или кирпича: особенности устройства

Содержание статьи:

Так сложилось, что печи, работающие на твёрдом топливе, в основном используют там, где отсутствует возможность подключиться к магистральному газу. Факт остаётся фактом: многие пользователи выбирают дровяное отопление для своего загородного дома, скрипя сердцем. Эти отопительные устройства ценятся за автономность, простоту и дешевизну, доступность топлива. Но печи на дровах не блещут своим КПД, нужно часто закладывать топливо и убирать золу, контролировать положение задвижек, регулярно заниматься обслуживанием печки – вот что городского жителя отпугивает больше всего. Не так давно на постсоветском пространстве начали продавать газогенераторные пиролизные котлы «длительного горения». Инновационная технология была изучена и адаптирована – так появилась пиролизная печь, лишённая ряда недостатков, свойственных обычным моделям.

Пиролизный теплогенератор с естественной тягой

Принцип работы пиролизных отопительных устройств

Что такое пиролиз

Суть пиролиза заключается в том, что при температуре от 200 до 800 градусов (в условиях недостатка кислорода) происходит газификация древесины – она обугливается и тлеет, постепенно распадается на твёрдый углеводород (кокс), смолы и смесь неконденсируемых горючих газов. Выделяемый топливом пиролизный газ можно дожигать отдельно от твёрдого остатка, что даёт возможность получить дополнительную тепловую энергию. Используя уникальные свойства данного процесса, есть возможность создать полноценное отопительное устройство для обогрева крупного дома. По такому же принципу работают походные пиролизные минипечи, которые своими руками собирают туристы и любители активного отдыха на природе.

Это фабричная походная печка. Аналогичные по конструкции изделия собирают из жестяных банок и коробов

Фактическая теплота горения высвобождаемых газообразных продуктов может отличаться в разы (примерно от 3 до 15 МДж/м3), теплотворность дожига зависит от состава газовой смеси. В свою очередь, состав пиролизного газа определяется способом подвода тепла для нагрева топлива, скоростью и конечной температурой протекания процесса. От этих же условий будет зависеть процентное соотношение получаемых твёрдых и летучих компонентов.

Обратите внимание! Во время топки пиролизной печитвёрдый остаток (уголь) горит в штатном режиме. При этом его теплотворность в два с половиной раза выше, чем у древесины.

Топливо для пиролизных теплогенераторов

Дрова являются основным и самым эффективным сырьём для пиролиза, причём лучшим вариантом считаются твёрдые лиственные породы древесины. Но пиролизные печи способны работать и на других видах твёрдого топлива органического происхождения. Это может быть:

- торф;

- уголь/кокс;

- жмых, солома;

- стружка и щепа древесины;

- топливные брикеты;

- пеллетные гранулы.

Обратите внимание! В газогенераторных печках можно утилизировать полимеры, резину, вторичную древесину и другие горючие отходы. Главное, чтобы в каждой такой загрузке было не менее 75 процентов нормального органического топлива.

Физические характеристики топлива (и особенно его качество) сказываются на эффективности пиролизных печей. Например, если на дровах имеется толстая и плотная кора, выход продуктов пиролиза будет в полтора-два раза меньше номинального. Такой же негативный эффект наблюдается при сжигании древесины, поражённой гнилью. Многое зависит от размера дров: считается, что крупные поленья обеспечивают большую длительность процесса, но снижают общую энергоэффективность теплогенератора, хотя в некоторых конструкциях можно использовать даже нерубленные чурки.

Основные типы сырья для пиролиза

Обратите внимание! Для нормального функционирования пиролизной печи необходимо использовать хорошо высушенное топливо. Дело в том, что при термодеструкции влажной древесины выделяется большое количество водяных паров, которые смешиваются с пиролизными газами и препятствуют процессу горения.

Условия эффективного протекания процесса пиролиза для каждого вида сырья будут существенно отличаться, поэтому при изготовлении пиролизной печи своими руками чертежи необходимо корректировать, чтобы адаптировать конструкцию под конкретное топливо.

Типы газогенераторных печей

Есть много вполне рабочих конструкций печей, работающих на основе пиролиза. Для их классификации используются как традиционные для твердотопливных отопительных устройств критерии, так и уникальные параметры для этого класса теплогенераторов.

Самодельная пиролизная печка из стальной бочки

По материалу, из которого изготовлены:

- Металлическая печь.

- Кирпичная пиролизная печь.

По способу эксплуатации и назначению:

- Периодического действия (имеет накапливающие тепло материалы, долго отдаёт энергию после прекращения топки).

- Постоянного действия (лёгкая тонкостенная конструкция, нет накапливающего тепло массива, для обеспечения комфортного обогрева необходимо сжигать топливо непрерывно).

По способу передачи тепла:

- С водяным контуром отопления (также может нагреваться вода для ГВС).

- С теплообменниками для нагрева воздуха (для систем воздушного калориферного отопления).

- Теплообменники отсутствуют, отопление помещений осуществляется за счёт теплового излучения, а также конвективного нагрева воздуха при его контакте с горячими поверхностями пиролизной печи.

Эта модель рассчитана на сжигание мелкофракционного топлива (уголь, щепки, пеллеты), которое подаётся из бункера. Камера дожига пиролизных газов расположена над загрузочной, в ней установлен теплообменник водяного отопления

По взаимному расположению камер и типу тяги:

- Камера газификации расположена сверху, а камера дожига пиролизных газов – внизу (иногда они находятся в одном уровне). Тяга принудительная, используются дымососы и дутьевые вентиляторы.

- Камера газификации находится внизу, а пиролизные газы дожигаются в камере, расположенной выше. Тяга в таких печах может быть естественной.

Основные элементы пиролизных печей

Корпус

Кирпичные пиролизные печи по спецификации материалов ничем не отличаются от обычных дровяных моделей. Для возведения стенок здесь применяется керамический или облицовочный кирпич, выложенный на самодельный глиняно-песчаный раствор или на готовую заводскую смесь. Ядро футеруется шамотом, между ним и облицовкой прокладывают базальтовый картон.

Корпус металлических печей сваривают из высококачественного стального проката, как правило, собираются прямоугольные конструкции. Чтобы сделать пиролизную печь своими руками, также можно использовать цилиндрические заготовки, например, газовый баллон или металлическую 200-литровую бочку, установленную на ножках горизонтально.

Чтобы избежать опасного нагрева наружных поверхностей, металлические пиролизные печи делают с двойными стенками. В полученных полостях часто располагают змеевики-теплообменники, которые являются частью контура ГВС и в случае необходимости прокачкой холодной воды позволяют быстро охладить перегретый кожух. Для защиты металла от прогорания в уязвимых участках камер устанавливается огнеупорный камень.

Обратите внимание! Полости двойного корпуса иногда заполняют водой – получается своеобразная водяная рубашка, как правило, подключенная к системе ГВС. Иногда в пространство между металлическими стенками засыпается песок, играющий роль изолятора и одновременно аккумулятора тепла.

Самодельная пиролизная печь из газового баллона

Для разделки корпуса на камеры здесь используется подвижный нагруженный поршень, который имеет отверстия для прохода летучих элементов пиролиза

Камера сгорания

В любой пиролизной печи есть две камеры. Одна из них – это основная топка, которая предназначена для генерации газа и сжигания твёрдого угольного остатка. Именно в неё закладываются дрова (или подаётся измельчённое сырьё), которые после розжига продолжают тлеть при закрытых дверцах. В другой камере осуществляется смешивание летучих продуктов пиролиза с вторичным воздухом, что при наличии высокой температуры (около 1000 градусов) обеспечивает воспламенение газа и его стабильное горение.

Каким бы образом ни были взаимно ориентированы эти камеры, между ними всегда есть проём для перетока пиролизного газа. В конструкциях, где камера дожига расположена ниже топки, между ними устанавливается колосниковая решётка. В металлических печах с верхним расположением камеры сгорания газов разделка внутреннего пространства выполнена с помощью специальных горизонтальной пластин, которые могут быть полыми и являться также элементами теплообменника. В аналогичных по компоновке теплогенераторах, собранных из кирпича, между камерами создаётся кирпичная переборка с так называемым «газовым окном» или «форсункой».

Вентиляторы

Двухкамерная компоновка пиролизных печей создаёт повышенное аэродинамическое сопротивление, которое должны преодолевать дымовые газы. Кроме того, в теплогенераторах с нижним расположением камеры дожига естественная тяга невозможна, так как летучие продукты пиролиза необходимо направлять сверху вниз. Для решения этих проблем в конструкцию таких отопительных приборов часто включают дымососы (на отводящих каналах) и вентиляторы наддува на подаче вторичного воздуха.

Результат принудительного наддува пиролизного газа, при нижнем расположении камеры дожига

Дверцы

Процесс пиролиза может протекать только при ограниченном доступе воздуха в топку. Именно поэтому для каждой камеры и зольника необходимо использовать высококачественные герметичные дверцы.

Для подачи первичного и вторичного воздуха в камеры на дверцах могут устанавливаться клапаны-задвижки, иногда для воздуха создают отдельные проёмы с задвижками.

Автоматика

Продвинутые газогенераторные котлы, как правило, снабжаются электронными системами, контролирующими температуру горения топлива и нагрев теплоносителя. Они регулируют соотношение пиролизных газов и вторичного воздуха в смеси, изменяют мощность надувных вентиляторов. В печах настройки приходится осуществлять вручную, хотя в некоторых моделях можно установить рычажный терморегулятор, который с помощью цепи будет управлять клапаном подачи воздуха.

Потребительские характеристики пиролизных печей

Достоинства таких отопительных устройств неоспоримы:

- Процесс пиролиза обеспечивает длительное горение топлива в автономном режиме. С одной закладки дров можно получать тепло на протяжении 6-12 часов, а, например, уголь может «работать» несколько дней.

- КПД устройства повышается до 80-90%, что намного больше, чем у традиционных твердотопливных печей. Сокращается расход топлива, больше тепла остаётся внутри дома (об этом можно судить по малой температуре дымовых газов – порядка 160 градусов).

- Удаётся автоматизировать некоторые параметры работы теплогенератора.

- После топки остаётся очень мало золы, соответственно приходится намного реже производить её выборку.

- Продукты горения пиролизных генераторов тепла оказывают минимум влияния на экологию.

Принципиальная схема пиролизного теплогенератора с верхним дутьём

Есть и ряд недостатков:

- Большинство пиролизных печей являются энергозависимыми, так как принудительная тяга и наддувы предполагают использование электрических вентиляторов.

- Существуют жёсткие требования к качеству топлива, особенно по влажности.

- Пиролизный теплогенератор не может нормально эксплуатироваться на малой мощности, так как при нагрузке, близкой к 50%, газификация топлива становится нестабильной, а на элементах печи может скапливаться дёготь.

- Конструкция этих печей сложнее, а расходы на строительство выше.

Опыт использования пиролизных печей показывает, что это удобные и эффективные источники тепла. Но построить такое отопительное устройство своими руками всё же очень непросто. Мастер должен быть хорошо подготовлен технически (навыки, инструмент), понадобятся точные, грамотно разработанные чертежи.

Видео: пиролизная печь

Понравилась статья? Поделитесь с друзьями:

Двухбункерный пиролизный теплогенератор BLAGO-T2T-BH с выносным теплообменником

Двухбункерный пиролизный теплогенератор BLAGO-T2T-BH с выносным теплообменником

Компания GreenPower занимается разработкой и изготовлением теплотехнического оборудования более 10 лет. Продукция компании получила широкое распространение, как в странах СНГ, так и за ее пределами.

На своих производственных мощностях мы начали производство совершенно нового, приспособленного под нашего потребителя и предназначенный для наших погодных условий, твердотопливный пиролизный теплогенератор – BLAGOтм, который уверенно конкурирует с импортными аналогами и даже во многом их превосходит.

В наших пиролизных теплогенераторах можно сжигать:

- Дрова, опилки, щепу

- Топливные брикеты, пеллеты

- Уголь в смеси с опилками,

- Авторезину и полимеры

- Так же всевозможные горючие отходы

Теплогенераторы используются для получения тепловой энергии в виде: горячей воды до 95°C, горячего воздуха до 250°C. Могут применяться, как для отопительных, так и для технологический целей (сушки, теплицы и т.д.).

Основные преимущества

- Большие загрузочная камера и дверной проем камеры

- Бункерной загрузки хватает до 12 часов

- Возможна работа на сыпучих материалах (опилка, щепа, пеллета, лузга и т.д.)

- Работа как на естественной тяге, так и с дымососом

- Полная автоматическая работа и встроенные эффективные системы защиты

- Нет ручных регулировок и шибера прямой тяги

- Простота и удобство в чистке

- Пластинчато-газотрубный теплообменник

- Прогрев воздуха перед подачей в топочную камеру и камеру дожига

- Изготовление из высококачественных материалов

- Высокий КПД

- Соотношение цена-качество-характеристики

- Бездымная загрузка топлива

- Эксплуатация на различных видах топлива

- Возможен мобильный вариант (для упрощения разрешительной документации)

Совмещение растопочной задвижки с загрузочной дверцей повышает пожарную безопасность котла, предохраняет выход пиролизных газов в помещение и его воспламенение.

Описание конструкции теплогенератора

Двухбункерный пиролизный теплогенератор BLAGO состоит из теплогенератора 1 и выносного теплообменника 2. Теплообменник устанавливается на теплогенератор 1, который выполнен из двух загрузочных бункеров 3 для топлива, топочной камеры 4 и камеры дожега 5. В загрузочных бункерах 3 происходит карбонизация топлива с выходом летучих, в состав которых входят и горючие газы. Дожег горючих, газов осуществляется в камере дожега 5. Камера дожега 5, топочная камера 4 и загрузочные бункера 3 футерованы огнеупорным материалом. Для загрузки топлива предусмотрены дверцы 6 и 7 в топочной камере 4 и в загрузочных бункерах 3 . Для выгрузки золы предусмотрен зольный ящик 8. Воздух для сжигания топлива в топочной камере 4 всасывается дымососом 9 через поворотную заслонку 10, которая в свою очередь соединена с терморегулятором тяги 11 цепочкой. Для контроля за работой дымососа, предусмотрен термопреобразователь сопротивления (датчик температуры).

1- Теплогенератор, 2- теплообменник, 3 — загрузочный бункер, 4 — топочная камера 5 -камера дожега пиролизных газов, 6 — дверца топочной камеры, 7 — дверца загрузочных бункеров 8 — зольный ящик, 9 –дымосос, 10 — поворотная воздушная заслонка, 11 — терморегулятор тяги, 12 -воздушный коллектор, 13 — регулятор потока воздуха

Описание эксплуатации теплогенератора

Процесс запуска теплогенератора осуществляется следующим образом:

- Вначале загружают один из загрузочных бункеров 3.

- Топливо разжигают через дверцу 6 топочной камеры 4.

- Через определенный интервал времени (2 – 3 часа) загружают топливо в следующий загрузочный бункер 3. При этом, дымосос должен быть включен для того, чтобы все дымовые газы высасывались из загрузочного бункера 3, а поворотная воздушная заслонка 10 для подачи первичного воздуха, полностью закрыта.

Загрузка топлива поочередно в загрузочные бункера 3 осуществляется с той целью, чтобы не было накладки процесса интенсивной газации топлива в бункерах и в следствии этого, резкое поднятие температуры теплоносителя.

В период интенсивной газификации топлива в одном из бункеров осуществляют регулировку потока воздуха, поступающего в воздушные коллектора 13 регуляторами потока воздуха 14. Регулировку производят по цвету пламени. Цвет пламени должен быть соломенным. После проведения регулировок регуляторы потока воздуха 14 остаются в выбранном положении.

По истечении горения топлива в бункере 3 приступают к загрузке следующей партии топлива. Топливо также загружают поочередно. Определить процесс завершения горения топлива в каком –либо из бункеров можно:

- По показаниям термопары

- Открыв дверцу 6, топочной камеры 4 и определив процесс замедления горения в правой или левой половине топочной камеры 6.

Не рекомендуется открывать дверцы 7 загрузочных бункеров 3 в период интенсивной газации топлива, для дозагрузки. Загружать топливом необходимо при завершении процесса горения топлива и при полностью закрытой поворотной воздушной заслонки.

При сжигании из топлива также выделяется влага. Она скапливается вверху загрузочных бункеров 3 и препятствует карбонизации топлива и выделению пиролизных газов по всему объему. Топливо карбонизирует послойно. И выделение пиролизных газов также осуществляется послойно.

Не рекомендуется топить дровами 8% влажности. Желательно закладывать дрова, опилки, щепу влажностью 30 – 55%. Перегретый пар, скапливающийся в верхней части бункеров проходя через слой древесного угля, образует водяной горючий газ, который дожигается в камере дожега 4. При этом, возрастающая лучистая энергии восполняет те затраты тепловой энергии, которые шли на эндотермический процесс.

Пиролизный теплогенератор «BLAGO-Т2Т ” может работать в «форсированном режиме”, обычно такой режим используется при сильных морозах. Для перехода на «форсированный режим» выдвигают зольный ящик 8 и первичный воздух подается не только под загрузочные бункера 3, но и под колосниковую решетку. Топливо начинает гореть значительно интенсивней.

Мы изготавливаем совершенно новый, приспособленный под нашего потребителя и предназначенный для наших погодных условий, твердотопливный пиролизный теплогенератор – BLAGO, который уверенно конкурирует с импортными аналогами и даже во многом их превосходит.

Совмещенние растопочной задвижки с загрузочной дверцей повышает пожарную безопасность котла, предохраняет выход пиролизных газов в помещение и его воспламенение.

Пиролизный теплогенератор BLAGO-TT с фронтальной камерой дожига горючих газов

Пиролизный теплогенератор BLAGO-TT с фронтальной камерой дожига горючих газов

В наших пиролизных теплогенераторах можно сжигать:

- Дрова, опилки, щепу

- Топливные брикеты, пеллеты

- Уголь в смеси с опилками,

- Авторезину и полимеры

- Так же всевозможные горючие отходы

Теплогенераторы используются для получения тепловой энергии в виде: горячей воды до 95°C, горячего воздуха до 250°C. Могут применяться, как для отопительных, так и для технологический целей (сушки, теплицы и т.д.).

На своих производственных мощностях мы начали производство совершенно нового, приспособленного под нашего потребителя и предназначенный для наших погодных условий, твердотопливный пиролизный теплогенератор – BLAGOтм, который уверенно конкурирует с импортными аналогами и даже во многом их превосходит.

Совмещение растопочной задвижки с загрузочной дверцей повышает пожарную безопасность котла, предохраняет выход пиролизных газов в помещение и его воспламенение.

Основные преимущества

- Большие загрузочная камера и дверной проем камеры

- Бункерной загрузки хватает до 12 часов

- Возможна работа на сыпучих материалах (опилка, щепа, пеллета, лузга и т.д.)

- Работа как на естественной тяге, так и с дымососом

- Полная автоматическая работа и встроенные эффективные системы защиты

- Нет ручных регулировок и шибера прямой тяги

- Простота и удобство в чистке

- Пластинчато-газотрубный теплообменник

- Прогрев воздуха перед подачей в топочную камеру и камеру дожига

- Изготовление из высококачественных материалов

- Высокий КПД

- Соотношение цена-качество-характеристики

- Бездымная загрузка топлива

- Эксплуатация на различных видах топлива

- Возможен мобильный вариант (для упрощения разрешительной документации)

Описание конструкции

Камера дожига, топочная камера и большая часть поверхности загрузочных бункеров футерованы огнеупорным материалом. Снаружи теплогенератор также теплоизолирован муллито-кремнеземистыми матами.

В случае использования в качестве топлива полимеров теплообменник изготавливается из кислотостойкой стали, что существенно увеличивает его срок эксплуатации.

Выносной вертикальный теплообменник, позволяет быстро произвести его чистку, а так же осуществить ремонт.

Предусмотрена система автоматики, регулирующая работу теплогенератора в автоматическом режиме. Теплогенератор удобен для внепланового ремонта. Можно подобраться к любой сопрягаемой поверхности.

1 – корпус

2 – водяная рубашка

3 — дверной блок

4 – бункер для топлива

5 – топочная камера

6 – камера дожига горючих газов

7 – отверстие

8 – зольная камера

9 – нижняя стенка проема дверного блока

10 — боковая стенка проема дверного блока

11 – каналы для вывода дымогазов из камеры дожига

12 – сквозное отверстие

13 – задвижка

14 – зольный ящик

15 — турбулизаторы

16 — рычажный механизм

17 — шурующий механизм

18 – термолрегулятор тяги

19 — заслонка поворотная

20 — совок поворотный

21 – змеевик аварийного охл.

Устройство и принцип работы

Пиролизный теплогенератор, с фронтальной камерой дожега горючих газов, содержит корпус 1, водяную рубашку 2, образованную в полости корпуса 1, дверной блок 3, бункер для топлива 4, располагаемый в корпусе 1, над топочной камерой 5, механизм подачи воздуха в топочную камеру 5 и камеру дожега 6 горючих газов, отверстие 7, соединяющее топочную камеру 5 и камеру дожега 6 горючих газов , зольную камеру 8, располагающую под топочной камерой 5,

Отверстие 7 и камера дожега 6 горючих газов выполнены под нижней стенкой 9 проема дверного блока 3, а за боковыми стенками 10 проема дверного блока 3 установлены каналы 11 для вывода дымовых газов из камеры дожега 6 горючих газов.

Механизм подачи воздуха в камеру дожега 6 горючих газов выполнен из сквозного отверстия 12, соединяющего камеру дожега 6 горючих газов с зольной камерой 8 и задвижки 13, регулирующей величину воздушного потока, поступающего снаружи.

Задвижка 13 совмещена с пластиной зольного ящика 14, а площадь сечения сквозного отверстия 12 регулируется перемещением зольного ящика 14. Камера дожега 6 горючих газов футерована жаростойким материалом. При этом, верхняя плита жаростойкого материала в камере дожега 6 горючих газов является нижней стенкой 9 проема дверного блока 3 и выполнена съемным. Каналы 11 для вывода дымовых газов из камеры дожега 6 горючих газов выполнены в водяной рубашке 2.

В каналы 11 вставлены турбулизаторы 15, которые соединены с рычажным механизмом 16. Рычажные механизмы 16 располагаются по бокам дверного блока 3 и предназначены для совершения возвратно-поступательного движения турбулизаторов 15.

За счет возвратно-поступательного движения турбулизаторов 15 прочищаются каналы 11 от сажи, смол, дегтя. Зольная камера 8 имеет колосниковую решетку 22. Колосниковая решетка 22 прочищается шурующим механизмом 17. В водяную или воздушную рубашку 2 теплогенератора вставлен терморегулятор тяги 18.

Терморегулятор тяги 18 соединен цепочкой с поворотной заслонкой 19. Имеется совок 20 и змеевик аварийного охлаждения теплоносителя 21, колосниковая решетка 22

Описание эксплуатации теплогенератора

Пиролизный теплогенератор, с фронтальной камерой дожега горючих газов, работает следующим образом. Открывают дверцу дверного блока 3. На колосниковую решетку 22 укладывают сухую щепу. Их разжигают. Когда щепа разгорится, на нее кладут дрова, уголь или опилки.

Далее, закрывают дверцу дверного блока 3. При этом, бункер 4 должен быть герметично закрыт. Проводят предварительную настройку подачи потока воздуха, идущего в камеру дожега 6 горючих газов. Для этого край задвижки 13 устанавливают в середине проходного сечения сквозного отверстия 12, передвигая зольный ящик 14.

Окончательную настройку осуществляют по цвету пламени в камере дожега 6 горючих газов, следя за ней через смотровое оконце. Цвет пламени должен быть соломенным в оптимальном режиме сжигания топлива. Шкалу в терморегуляторе тяги 18 устанавливают на 85°С(для воды), а поворотную заслонку 19 – в среднее положение. Но ее пока не соединяют с цепочкой. Когда температура теплоносителя поднимется до 85°С (определяют по показаниям термопары) поворотную заслонку опускают вниз, оставляя зазор 3мм и соединяют ее цепочкой с терморегулятором тяги 18. Регулировка произведена. В процессе сжигания топлива температура теплоносителя меняется.

Пропорционально меняется и положение поворотной заслонки 19, соединенной цепочкой с терморегулятором тяги 18. При повышении температуры теплоносителя поворачивается рычаг терморегулятора тяги 18. А так, как он соединен цепочкой с поворотной заслонкой 19, поворотная заслонка 19 опускается вниз, перекрывая проходное сечение зольной камеры 8, через которое втягивается воздух. Поток воздуха уменьшается, уменьшается окислительный процесс с выделением тепловой энергии. При дозагрузке топлива следует перекрыть подачу воздуха в топочную камеру 5 и камеру дожига 6 горючих газов, опустив поворотную заслонку 19 до упора, открыть дверцу дверного блока 3 на угол, равный 25- 30 градусам, подождать 5 минут, а затем уже открывать дверцу полностью.

При загрузке угля в теплогенератор используют поворотный совок 20. Ее поворачивают до упора вниз. Накладывают уголь и поворотом совка 20 вверх забрасывают уголь в загрузочный бункер 4.

Пиролизный котел BLAGO-TT с фронтальной камерой дожига горючих газов

Мы изготавливаем совершенно новый, приспособленный под нашего потребителя и предназначенный для наших погодных условий, твердотоплив ный пиролизный котел – BLAGO, который уверенно конкурирует с импортными аналогами и даже во многом их превосходит.

Совмещенние растопочной задвижки с загрузочной дверцей повышает пожарную безопасность котла, предохраняет выход пиролизных газов в помещение и его воспламенение.

Пиролизный котел отопления своими руками: чертежи, принцип работы, изготовление

В нынешнее время высоких цен на теплосиловое оборудование альтернативой для владельца небольшого дома все чаще становится котел отопления, изготовленный своими руками. Конечно же, речь идет о самодельных теплогенераторах на твердом топливе, ведь смастерить газовую или дизельную горелку в домашних условиях практически нереально. Данная статья ориентирована на мастеровитых людей, хорошо знающих сварочное дело. В ней мы расскажем, как по чертежам самостоятельно сделать отопитель, работающий на дровах и угле.

Выбираем схему самодельного котла

Твердотопливные котельные установки делятся на 4 разновидности:

- классические дровяные с прямым сжиганием топлива;

- пиролизные, иначе — газогенераторные;

- агрегаты длительного горения, где древесина, опилки или уголь горят по направлению сверху вниз;

- автоматические угольные и пеллетные.

Для изготовления мы выберем два типа теплогенераторов – использующие принцип пиролиза и верхнего сжигания. Причина проста – популярность этих конструкций среди пользователей, оставляющих свои отзывы на различных тематических форумах. Пеллетные отопители чересчур сложны для домашнего изготовления, а классические агрегаты не слишком интересуют домовладельцев.

Как работает газогенераторный отопитель

Традиционный пиролизный котел, чье устройство показано на картинке, состоит из жаротрубного теплообменника и двух камер, сообщающихся через сопло (форсунку). Подача воздуха на горение — принудительная, осуществляется вентилятором, управляемым блоком автоматики.

Устройство пиролизного котла

Справка. В моделях от разных брендов вентилятор может играть роль как нагнетателя, так и дымососа. Например, в отопителях Мотор Сич он установлен в начале воздушного тракта, а в котлах Атмос – на выходе дымовых газов. Мы выберем более простой проект – с принудительным наддувом.

Пошагово принцип работы пиролизного котла выглядит так:

- В первичную верхнюю камеру – топливник – загружаются дрова. Когда они разгорятся и агрегат выйдет на рабочую температуру, подача воздуха вентилятором ограничивается и теплогенератор переходит в режим тления.

- При недостатке кислорода происходит термическое разложение древесины, в результате чего выделяется пиролизный газ, поступающий через форсунку во вторичную камеру.

- Смешиваясь со вторичным воздухом, горючие газы воспламеняются. Происходит их полное дожигание, после чего продукты горения удаляются через дымоход, отдав тепло жаровым трубам.

Агрегат с дымососом

Важный момент. Чем выше влажность древесины, тем меньше образуется горючих соединений, ниже эффективность работы и теплоотдача.

О способе верхнего горения

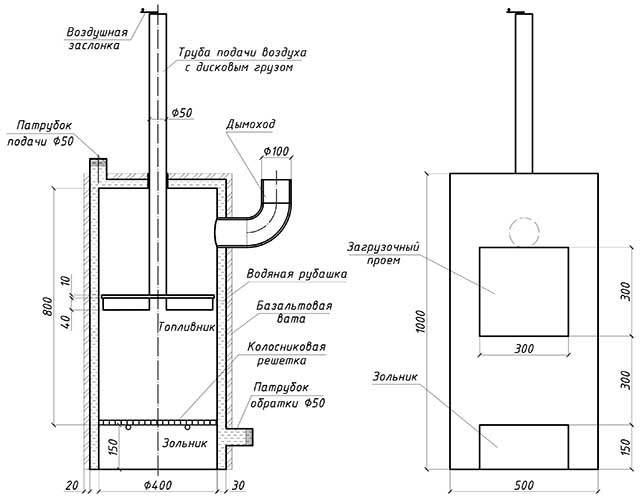

Особенность этих котлов на твердом топливе – цилиндрический корпус с вертикальной трубой по центру, куда благодаря естественной тяге подается воздух в зону сжигания. Дымоходный патрубок врезан в боковую стенку, как это изображено на схеме.

Принцип работы теплогенератора основан на горении дров сверху вниз. Груз, установленный на конце трубы, придавливает топливо и опускается по мере прогорания. Пиролиз здесь тоже присутствует: в режиме медленного тления древесина разлагается и выделяет угарный газ, который дожигается в верхней части топливника. Вторичный воздух поступает через щели между крышкой и воздушной трубой.

Справка. Прародителем котлов длительного горения является печь Бубафоня, отлично подходящая для воздушного отопления гаражей, дач или теплиц. Позднее для нее была разработана водяная рубашка, а литовский бренд Stropuva наладил производство водогрейных теплогенераторов данного типа.

Подготовка материалов

Для изготовления твердотопливных котлов лучше всего применять металл с низким содержанием углерода – Ст 3, Ст 10, Ст 20. Дело в том, что сваривать высокоуглеродистую сталь марки Ст 25 и выше – дело неблагодарное, поскольку швы часто лопаются. Да и по цене такой материал обойдется дороже.

Чтобы изготовить пиролизный котел своими руками, необходимо приобрести следующие виды металлопроката:

- сталь листовая толщиной от 4 до 5 мм нужна для сваривания топливника и камеры дожигания;

- то же, толщиной 3 мм – для водяной рубашки;

- профильные трубы сечением 80 х 40 х 2 и 60 х 30 х 2 мм пойдут на изготовление воздушных каналов;

- шамотный кирпич для обкладывания топливника и формирования сопла;

- из труб диаметром 159 х 4 и 57 х 3 мм делается патрубок дымохода, теплообменник и штуцеры для подключения к водяному отоплению;

- полоса стальная 20 х 3 мм;

- для обшивки понадобится базальтовая вата плотностью от 60 кг/м³ и толщиной 2 см, а также тонкий металл с полимерным покрытием;

- блок автоматики с вентилятором и датчиком температуры (недорогой и надежный – польского производства KG Elektronik).

Совет. Форсунка – слабое место газогенераторного отопителя, периодически она прогорает и нуждается в замене. Поэтому сопла для котлов Blago, Atmos и им подобных имеются в продаже. Вы можете купить и приспособить готовое изделие на самодельный отопительный агрегат и не возиться с шамотным кирпичом.

Изготовление теплогенератора с верхним горением значительно упростится, если сделать топливник из старого газового баллона со стенками 4—5 мм. Тогда вам останется заготовить металл для водяной рубашки, воздушную трубу Ø57 мм и лист толщиной 1 см для дискового груза. Патрубки водяного отопления делаются из обрезков трубы Ø32—40 мм, дымохода – 159 мм. Также возьмите арматуру диаметром 2 см или уголки 40 х 40 на сборку колосниковой решетки.

Котельная установка верхнего горения

Сборка пиролизного котла

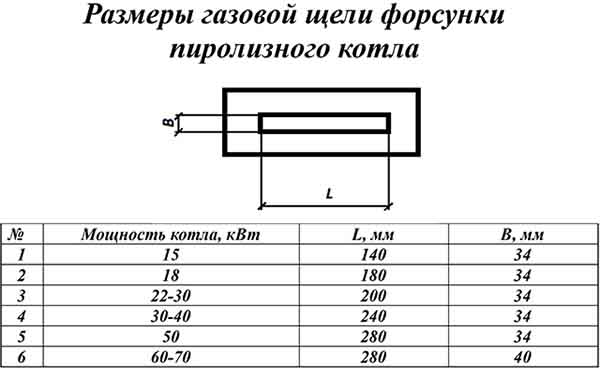

Для исполнения предлагается типовой газогенераторный отопитель конструкции Холмова с вертикальным теплообменником на задней стенке и центральным расположением сопла, представленный на чертеже. Агрегат с наружными размерами 50 х 55 х 100 см развивает мощность порядка 20 кВт и длительность горения до 10 часов, что обеспечивается за счет увеличенного объема топливника (около 100 литров).

Перед тем как сделать котел, выполните следующие заготовительные работы:

- Нарежьте или нарубите металл гильотинными ножницами по размерам, указанным на чертеже. Заготовьте патрубки для дымохода и теплоносителя.

- Изготовьте воздушные каналы из профильных труб, просверлив в боковой стенке отверстия 8 мм с шагом 6 см, приварите фланец под монтаж вентилятора.

- Сварите огнетрубный теплообменник.

- Сделайте дверцы и верхний ревизионный люк из двух листов металла с уплотнением графитно-асбестовым шнуром, как показано на фото.

Совет. Чтобы потом не пришлось переделывать неудобные запоры дверок, лучше купить готовые ручки и приварить их по месту к створкам.

Следующий этап – сборка самого пиролизного котла, начинающаяся со сваривания топливника и камеры дожигания. Заготовки сначала соединяются прихватками, а потом провариваются всплошную, причем все швы должны находиться с наружной стороны. Дальнейший порядок работ такой:

- Установите на заднюю стенку топки теплообменник и зашейте его металлом. Приделайте дымоходный патрубок.

- Приварите обрамления дверец и профильные трубы по периметру топливника.

- Сформируйте водяную рубашку, закрепляя листы с помощью стальных полос. После обваривания ее необходимо проверить на герметичность.

- Поставьте штуцеры для подключения системы отопления. На дно топливной и зольной камеры плотно уложите шамотные кирпичи, вырезав форсунку размером 110 х 35 мм.

- Обшейте корпус отопителя утеплителем и крашеным металлом. Установите вентилятор и блок автоматики, подсунув датчик температуры под теплоизоляционный слой вплотную к водяной рубашке.

- Приварите петли и поставьте дверцы.

Более подробное описание изготовления пиролизного котла представлено в видео:

Делаем агрегат верхнего горения

Как уже говорилось выше, подобные котлы проще всего изготавливать из пропановых баллонов емкостью 50 литров. Для этого из резервуара нужно выкрутить вентиль и заполнить его водой, а потом отрезать верхнюю часть болгаркой по заводскому шву. Дальше надо сварить такие элементы:

- колосниковую решетку из арматуры, как это сделано на фото;

- трубу с дисковым грузом и распределителями воздушного потока;

- загрузочную и зольную дверцу с ручками;

- согните из листового металла обшивку водяной рубашки.

Совет. Если нет возможности прокатать стальные листы на вальцах, сделайте рубашку в виде квадрата или многоугольника.

Сборка теплогенератора производится согласно представленному чертежу. Сначала устанавливаются колосники, потом – труба с грузом и верхняя крышка. После чего приваривается дымоход и устраивается водяная рубашка с наружным утеплением. Больше подробностей показано в следующем видео:

В заключение – полезные советы

Напоследок дадим несколько дополнительных рекомендаций по изготовлению и эксплуатации пиролизных котлов:

- Обратите особое внимание на монтаж котлового бака (рубашки). Располагайте точки крепления обшивки в шахматном порядке и тщательно обваривайте полосу.

- Это единственный вид котельных установок, где водяная прослойка выполняется под зольной камерой, поэтому нужно заранее предусмотреть крепление ножек агрегата.

- Обязательно сделайте люк для прочистки жаротрубного теплообменника.

- Не забрасывайте много сырых дров при растопке. Из-за этого не только снижается КПД теплогенератора, но и быстро зарастают сажей дымогарные трубы (буквально за 1—2 суток).

- Протестируйте работу отопителя с автоматикой и убедитесь, что она корректно поддерживает заданную температуру.

Хотя большинство пользователей пиролизных котлов оставляют положительные отзывы, эти агрегаты не безупречны. Главный недостаток – зависимость от электроэнергии, без которой теплогенератор превращается в бесполезную кучу железа, да еще и грозит взорваться от перегрева. Поэтому рекомендуется иметь в запасе блок бесперебойного питания либо генератор, способный обеспечить работу вентилятора и циркуляционного насоса отопления.

Инженер-конструктор с опытом работы в строительстве более 8 лет. Автор и главный редактор всех статей на сайте «qustu.com».

Закончил Восточноукраинский Национальный Университет им. Владимира Даля по специальности «Оборудование электронной промышленности» в 2011 году.

Устройство и принцип работы пиролизных печей ☛ Советы Строителей На DomoStr0y.ru

Содержание

Так сложилось, что печи, работающие на твёрдом топливе, в основном используют там, где отсутствует возможность подключиться к магистральному газу. Факт остаётся фактом: многие пользователи выбирают дровяное отопление для своего загородного дома, скрипя сердцем. Эти отопительные устройства ценятся за автономность, простоту и дешевизну, доступность топлива. Но печи на дровах не блещут своим КПД, нужно часто закладывать топливо и убирать золу, контролировать положение задвижек, регулярно заниматься обслуживанием печки – вот что городского жителя отпугивает больше всего. Не так давно на постсоветском пространстве начали продавать газогенераторные пиролизные котлы «длительного горения». Инновационная технология была изучена и адаптирована – так появилась пиролизная печь, лишённая ряда недостатков, свойственных обычным моделям.

Пиролизный теплогенератор с естественной тягойПринцип работы пиролизных отопительных устройств

Что такое пиролиз

Суть пиролиза заключается в том, что при температуре от 200 до 800 градусов (в условиях недостатка кислорода) происходит газификация древесины – она обугливается и тлеет, постепенно распадается на твёрдый углеводород (кокс), смолы и смесь неконденсируемых горючих газов. Выделяемый топливом пиролизный газ можно дожигать отдельно от твёрдого остатка, что даёт возможность получить дополнительную тепловую энергию. Используя уникальные свойства данного процесса, есть возможность создать полноценное отопительное устройство для обогрева крупного дома. По такому же принципу работают походные пиролизные минипечи, которые своими руками собирают туристы и любители активного отдыха на природе.

Это фабричная походная печка. Аналогичные по конструкции изделия собирают из жестяных банок и коробовФактическая теплота горения высвобождаемых газообразных продуктов может отличаться в разы (примерно от 3 до 15 МДж/м3), теплотворность дожига зависит от состава газовой смеси. В свою очередь, состав пиролизного газа определяется способом подвода тепла для нагрева топлива, скоростью и конечной температурой протекания процесса. От этих же условий будет зависеть процентное соотношение получаемых твёрдых и летучих компонентов.

Обратите внимание! Во время топки пиролизной печитвёрдый остаток (уголь) горит в штатном режиме. При этом его теплотворность в два с половиной раза выше, чем у древесины.

Топливо для пиролизных теплогенераторов

Дрова являются основным и самым эффективным сырьём для пиролиза, причём лучшим вариантом считаются твёрдые лиственные породы древесины. Но пиролизные печи способны работать и на других видах твёрдого топлива органического происхождения. Это может быть:

- торф,

- уголь/кокс,

- жмых, солома,

- стружка и щепа древесины,

- топливные брикеты,

- пеллетные гранулы.

Обратите внимание! В газогенераторных печках можно утилизировать полимеры, резину, вторичную древесину и другие горючие отходы. Главное, чтобы в каждой такой загрузке было не менее 75 процентов нормального органического топлива.

Физические характеристики топлива (и особенно его качество) сказываются на эффективности пиролизных печей. Например, если на дровах имеется толстая и плотная кора, выход продуктов пиролиза будет в полтора-два раза меньше номинального. Такой же негативный эффект наблюдается при сжигании древесины, поражённой гнилью. Многое зависит от размера дров: считается, что крупные поленья обеспечивают большую длительность процесса, но снижают общую энергоэффективность теплогенератора, хотя в некоторых конструкциях можно использовать даже нерубленные чурки.

Основные типы сырья для пиролизаОбратите внимание! Для нормального функционирования пиролизной печи необходимо использовать хорошо высушенное топливо. Дело в том, что при термодеструкции влажной древесины выделяется большое количество водяных паров, которые смешиваются с пиролизными газами и препятствуют процессу горения.

Условия эффективного протекания процесса пиролиза для каждого вида сырья будут существенно отличаться, поэтому при изготовлении пиролизной печи своими руками чертежи необходимо корректировать, чтобы адаптировать конструкцию под конкретное топливо.

Типы газогенераторных печей

Есть много вполне рабочих конструкций печей, работающих на основе пиролиза. Для их классификации используются как традиционные для твердотопливных отопительных устройств критерии, так и уникальные параметры для этого класса теплогенераторов.

Самодельная пиролизная печка из стальной бочкиПо материалу, из которого изготовлены:

- Металлическая печь.

- Кирпичная пиролизная печь.

По способу эксплуатации и назначению:

- Периодического действия (имеет накапливающие тепло материалы, долго отдаёт энергию после прекращения топки).

- Постоянного действия (лёгкая тонкостенная конструкция, нет накапливающего тепло массива, для обеспечения комфортного обогрева необходимо сжигать топливо непрерывно).

По способу передачи тепла:

- С водяным контуром отопления (также может нагреваться вода для ГВС).

- С теплообменниками для нагрева воздуха (для систем воздушного калориферного отопления).

- Теплообменники отсутствуют, отопление помещений осуществляется за счёт теплового излучения, а также конвективного нагрева воздуха при его контакте с горячими поверхностями пиролизной печи.

По взаимному расположению камер и типу тяги:

- Камера газификации расположена сверху, а камера дожига пиролизных газов – внизу (иногда они находятся в одном уровне). Тяга принудительная, используются дымососы и дутьевые вентиляторы.

- Камера газификации находится внизу, а пиролизные газы дожигаются в камере, расположенной выше. Тяга в таких печах может быть естественной.

Основные элементы пиролизных печей

Корпус

Кирпичные пиролизные печи по спецификации материалов ничем не отличаются от обычных дровяных моделей. Для возведения стенок здесь применяется керамический или облицовочный кирпич, выложенный на самодельный глиняно-песчаный раствор или на готовую заводскую смесь. Ядро футеруется шамотом, между ним и облицовкой прокладывают базальтовый картон.

Корпус металлических печей сваривают из высококачественного стального проката, как правило, собираются прямоугольные конструкции. Чтобы сделать пиролизную печь своими руками, также можно использовать цилиндрические заготовки, например, газовый баллон или металлическую 200-литровую бочку, установленную на ножках горизонтально.

Чтобы избежать опасного нагрева наружных поверхностей, металлические пиролизные печи делают с двойными стенками. В полученных полостях часто располагают змеевики-теплообменники, которые являются частью контура ГВС и в случае необходимости прокачкой холодной воды позволяют быстро охладить перегретый кожух. Для защиты металла от прогорания в уязвимых участках камер устанавливается огнеупорный камень.

Обратите внимание! Полости двойного корпуса иногда заполняют водой – получается своеобразная водяная рубашка, как правило, подключенная к системе ГВС. Иногда в пространство между металлическими стенками засыпается песок, играющий роль изолятора и одновременно аккумулятора тепла.

Самодельная пиролизная печь из газового баллонаДля разделки корпуса на камеры здесь используется подвижный нагруженный поршень, который имеет отверстия для прохода летучих элементов пиролизаКамера сгорания

В любой пиролизной печи есть две камеры. Одна из них – это основная топка, которая предназначена для генерации газа и сжигания твёрдого угольного остатка. Именно в неё закладываются дрова (или подаётся измельчённое сырьё), которые после розжига продолжают тлеть при закрытых дверцах. В другой камере осуществляется смешивание летучих продуктов пиролиза с вторичным воздухом, что при наличии высокой температуры (около 1000 градусов) обеспечивает воспламенение газа и его стабильное горение.

Каким бы образом ни были взаимно ориентированы эти камеры, между ними всегда есть проём для перетока пиролизного газа. В конструкциях, где камера дожига расположена ниже топки, между ними устанавливается колосниковая решётка. В металлических печах с верхним расположением камеры сгорания газов разделка внутреннего пространства выполнена с помощью специальных горизонтальной пластин, которые могут быть полыми и являться также элементами теплообменника. В аналогичных по компоновке теплогенераторах, собранных из кирпича, между камерами создаётся кирпичная переборка с так называемым «газовым окном» или «форсункой».

Вентиляторы

Двухкамерная компоновка пиролизных печей создаёт повышенное аэродинамическое сопротивление, которое должны преодолевать дымовые газы. Кроме того, в теплогенераторах с нижним расположением камеры дожига естественная тяга невозможна, так как летучие продукты пиролиза необходимо направлять сверху вниз. Для решения этих проблем в конструкцию таких отопительных приборов часто включают дымососы (на отводящих каналах) и вентиляторы наддува на подаче вторичного воздуха.

Результат принудительного наддува пиролизного газа, при нижнем расположении камеры дожигаДверцы

Процесс пиролиза может протекать только при ограниченном доступе воздуха в топку. Именно поэтому для каждой камеры и зольника необходимо использовать высококачественные герметичные дверцы.

Для подачи первичного и вторичного воздуха в камеры на дверцах могут устанавливаться клапаны-задвижки, иногда для воздуха создают отдельные проёмы с задвижками.

Автоматика

Продвинутые газогенераторные котлы, как правило, снабжаются электронными системами, контролирующими температуру горения топлива и нагрев теплоносителя. Они регулируют соотношение пиролизных газов и вторичного воздуха в смеси, изменяют мощность надувных вентиляторов. В печах настройки приходится осуществлять вручную, хотя в некоторых моделях можно установить рычажный терморегулятор, который с помощью цепи будет управлять клапаном подачи воздуха.

Потребительские характеристики пиролизных печей

Достоинства таких отопительных устройств неоспоримы:

- Процесс пиролиза обеспечивает длительное горение топлива в автономном режиме. С одной закладки дров можно получать тепло на протяжении 6-12 часов, а, например, уголь может «работать» несколько дней.

- КПД устройства повышается до 80-90%, что намного больше, чем у традиционных твердотопливных печей. Сокращается расход топлива, больше тепла остаётся внутри дома (об этом можно судить по малой температуре дымовых газов – порядка 160 градусов).

- Удаётся автоматизировать некоторые параметры работы теплогенератора.

- После топки остаётся очень мало золы, соответственно приходится намного реже производить её выборку.

- Продукты горения пиролизных генераторов тепла оказывают минимум влияния на экологию.

Есть и ряд недостатков:

- Большинство пиролизных печей являются энергозависимыми, так как принудительная тяга и наддувы предполагают использование электрических вентиляторов.

- Существуют жёсткие требования к качеству топлива, особенно по влажности.

- Пиролизный теплогенератор не может нормально эксплуатироваться на малой мощности, так как при нагрузке, близкой к 50%, газификация топлива становится нестабильной, а на элементах печи может скапливаться дёготь.

- Конструкция этих печей сложнее, а расходы на строительство выше.

Опыт использования пиролизных печей показывает, что это удобные и эффективные источники тепла. Но построить такое отопительное устройство своими руками всё же очень непросто. Мастер должен быть хорошо подготовлен технически (навыки, инструмент), понадобятся точные, грамотно разработанные чертежи.

Видео: пиролизная печь

Газогенератор на дровах — как сделать своими руками. Жми!

Сегодня природный газ очень необходим в большинстве домов для их отопления, для приготовления еды и так далее, однако его стоимость с каждым годом увеличивается и платить по счетам становится невыгодно.

Сегодня природный газ очень необходим в большинстве домов для их отопления, для приготовления еды и так далее, однако его стоимость с каждым годом увеличивается и платить по счетам становится невыгодно.Поэтому все больше людей предпочитают самостоятельно конструировать и создавать устройства, которые способны выделять газ, превращающийся в различные виды энергии. Преимуществ у такого способа достаточно много. Наибольшее распространение приобрели газогенераторы, работающие на дровах.

Принцип работы

Любой пиролизный газогенератор представляет собой большой металлический резервуар из закаленной стали. В такую печь загружается топливо, то есть дрова.

Любой пиролизный газогенератор представляет собой большой металлический резервуар из закаленной стали. В такую печь загружается топливо, то есть дрова.Начинается горение в присутствии небольшого количества кислорода, чтобы дрова не сгорели полностью, так как горение представляет собой процесс взаимодействия с кислородом, благодаря которому выделяется колоссальное количество энергии в виде огня.

В процессе взаимодействия древесины с кислородом образуется:

- углекислый газ или диоксид углерода;

- угарный газ или моноксид углерода;

- чистый водород;

- метан или природный газ, который как раз таки необходим;

- другие углеводородные газы.

Температура в печи должна быть очень высокой и постоянно поддерживаться. После сгорания выделившийся газ направляется на фильтрацию в специальное устройство — циклон, происходит охлаждение, в результате чего различные примеси и мелкие частицы убираются из смеси, в итоге получается практически чистый метан, который затем смешивается с кислородом.

Полученная смесь является необходимым топливом, которое можно использовать для различных целей.

Применение

- Раньше газгены применялись в автомобилестроении, во время Великой Отечественной войны такие генераторы устанавливались на многие легковые автомобили-полуторки и грузовики марки ЗИС. Двигатели внутреннего сгорания, работающие на природном газе, были незаменимы и удобны из-за несложного устройства и дешевизны.

- Сегодня газогенераторные установки применяются для отопления домов и жилищ.

- Для выработки электроэнергии с помощью различных турбинных установок или электрогазогенераторов.

- До сих пор некоторые люди устанавливают на свои жигули подобные агрегаты. Машина при этом совершенно исправна и не требуют больших затрат. Также из-за низкого загрязнения воздуха по сравнению с нефтяным топливом, многие люди все больше переходят на автомобильные газогенераторы для ДВС.

- В промышленности применяются газогенераторы, работающие на каменном угле, который может давать большее количество энергии.

Преимущества и недостатки установки

Основными преимуществами подобного оборудования являются:

Основными преимуществами подобного оборудования являются:

- Очень высокий КПД, достигающий 96 %.

- Процесс горения является достаточно длинным, к примеру, древесина может гореть в течение суток, а уголь более недели.

- Полное сгорание всего топлива, в результате чего отсутствует необходимость в частой уборке котлов.

- Возможность полной автоматизации.

- Низкие затраты на выделение энергии.

- Низкие выбросы вредных газов в атмосферу.

- Некоторые люди используют в качестве топлива навоз, который является весьма экологически-чистым и дешевым.

Однако газогенераторные котлы имеют и свои недостатки:

- газогенерация предполагает неизменное взаимодействие с кислородом, из-за чего требуется устанавливать специальные вентиляторы для непрерывной подачи воздуха в печь;

- необходимо безостановочно поддерживать постоянную температуру, чтобы она не падала;

- возможность образования дегтя, загрязняющего печь.

Как соорудить самостоятельно

Схема газогенератора. (Для увеличения нажмите)

Схема газогенератора. (Для увеличения нажмите)

Сделать газовой дровяной генератор своими руками не так уж и сложно.

Для начала необходимо разобраться с принципом его работы, устройством, схемой, затем следует начертить чертежи будущего источника энергии и начинать подбор необходимых материалов.

Каждый газовый генератор должен включать в себя:

- опорную конструкцию;

- бункер, в котором будет находиться древесное или другое топливо;

- камерой, где происходит процесс горения;

- фурмы для подачи дутья;

- воздухораспределительные коробки;

- газопровод;

- циклон для фильтрации выходящего газа от пыли и мелких частиц и различных поперечных решеток, используемых для очистки;

- охладитель;

- баллон для сбора газа и его дальнейшего распределения;

- колосниковую решетку для поддержки угля.

Таким образом, установка газогенератора в домашних условиях довольна проста, самому построить такую машину не так уж и сложно, однако придется потратить много времени.

Таким образом, установка газогенератора в домашних условиях довольна проста, самому построить такую машину не так уж и сложно, однако придется потратить много времени.Также gazgen можно устанавливать на моторы авто и тракторов, требующие много топлива.

Домашние бытовые мини-теплогенераторы все чаще встречаются в домах из-за простоты устройства и низкой цены монтажа и обслуживания, потому что древесина является очень доступным видом топлива.

Также можно устанавливать небольшие электростанции вместе с парогенераторами, которые будут вращать турбину, для получения электричества. Процесс изготовления самодельных агрегатов не очень трудоёмок.

Советы от мастеров

Мастера, имеющие большой опыт работы с газогенераторами, могут дать несколько важных советов:

Мастера, имеющие большой опыт работы с газогенераторами, могут дать несколько важных советов:- Перед установкой необходимо создать чертеж будущей конструкции, оценить примерные затраты. Если они будут больше стоимости промышленного агрегата, то лучше сразу купить готовое устройство.

- Топить можно не только древесиной, но и опилками, старой древесной мебелью, торфом и каменным углем.

- При установке подобного генератора на автомобиль нужно проконсультироваться со специалистом по поводу размеров и автоматизации процессов, происходящих внутри котла.

Смотрите видео, в котором пользователь подробно разъясняет конструкцию газогенератора, сделанного своими руками:

Теплогенераторы на щепе, опилках, древесных отходах

Внимание: эта страница находится в архиве. Перейти на действующий сайт

Для работы сушилки необходим теплогенератор, который вырабатывает необходимое для сушки тепло. На заводах по производству биотоплива теплогенератор обычно работает на том же сырье, которое используется для производства готовых пеллет или брикетов. Чаще всего это древесные отходы — опилки, щепа, в хороших теплогенераторах сжигается кора и прочие не используемые отходы древесины.

В других случаях это может быть лузга подсолнечника, высушенный торф, солома, прочие растительные отходы.

Можно использовать теплогенератор соответствующей мощности на любом другом топливе: будь то газ, мазут или электричество, однако, по причине высокой цены, практически имеет смысл альтернативно рассматривать только природный газ, если он есть на производстве и все равно используется, однако такие решения применяются редко, т.к. обычно выгоднее сжигать именно подлежащие утилизации отходы.

Далее мы будем говорить о теплогенераторах на древесных отходах, как наиболее часто встречающемся варианте. Как уже было сказано, теплогенератор дает тепловую энергию для сушки. Рассмотрим основные факторы, влияющие, в том числе, на его эксплуатационные характеристики.

Топить теплогенератор разумно наименее ценными отходами, обычно влажной щепой, которую получают из горбыля и других неиспользуемых кусковых отходов. Однако чем более влажное топливо используется, тем сложнее его сжигать. Дело в том, что перед тем, как древесина начнет гореть, из нее должна испариться лишняя влага, на что может затрачиваться большая часть энергии, заключенная в древесине. Так, если влажность дерева превысит 60%, то вся энергия, которая выделится при сжигании, уйдет на испарение влаги и такое топливо гореть не будет.

Напомним, что, в частности, отходы пилорамы имеют естественную влажность на уровне 40-50%, при хранении они легко могут набрать 60% и более, то есть их влажность изначально находится недалеко от допустимой границы. Вот почему очень важна способность теплогенератора стабильно работать на таком топливе.

Влияние влажности топлива на его потребление теплогенератором мощностью 1МВт приведено в таблице ниже:

| Влажность отн, % | 10% | 20% | 30% | 40% | 50% |

| Расход топлива на 1МВт *, кг | 230 | 290 | 340 | 420 | 535 |

( * ) — Для сушки материала со скоростью 1 т/час потребуется 1 МВт тепловой мощности. Расход топлива при этом будет приблизительно (с поправкой на КПД и породу древесины) соответствовать таблице .

Наиболее просто и эффективно использовать в качестве топлива сухой материал. Идеальное топливо — стружка после обработки сухой доски, отлично горит и не вызывает проблем. С другой стороны такой материал представляет ценность сам по себе и его можно использовать для производства продукции, а не сжигать.

Часто задается вопрос о возможности ручной загрузки топки крупными отходами, которых много на предприятии, без предварительного измельчения в щепу. На автоматических линиях загружать топливо вручную нельзя, потому что уже при открывании дверцы топки нарушается кислородный режим горения, а если еще туда закинуть дрова, то температура резко упадет, что вызовет сбой в работе сушилки.

С другой стороны, если в качестве теплогенератора предлагается примитивная печка (в увеличенных габаритах), то возможность загрузки топки вручную будет преподноситься, как достоинство, часто это единственный вариант. Оценить это можно будет немного поэксплуатировав данный агрегат, потому что кочегары хороши на допотопных котельных, которые обогревают помещения. Не так важно выше или ниже там температура, лишь бы не замерзнуть. Если же от кочегара зависит работа полностью автоматического импортного пресса, то результат вполне предсказуем.

В работе теплогенератора, особенно на топливе повышенной влажности, решающее значение имеет конструкция топки.

Относительно простая конструкция.

Горение происходит в потоке воздуха, когда поступающее топливо срывается, закручивается и горит в сильном воздушном вихре, создаваемом системой дутья.

Известные конструкции не работают на топливе влажностью выше 30%, поскольку вихрь не раздувает мокрые опилки или щепу. |

Слой топлива создается на сужающейся колосниковой решетке и продувается снизу специальной системой дутья. В верхней части топлива образуется т.н. кипящий слой, который непрерывно горит. Теплогенератор, работающий на этом принципе, имеет более сложную конструкцию, однако может эффективно работать на влажном топливе. Кусковая древесина предварительно измельчается до размеров щепы и подается в топку с помощью мощного шнека в зависимости от сигнала контроллера, обрабатывающего показатели датчиков температур. |

Процесс горения древесины изначально разбит на 3 стадии:

- сначала испаряется влага, а горения еще нет;

- затем начинается пиролиз — выделение из древесины т.н. пиролизных газов, горение которых можно наблюдать в виде языков пламени. Отдача энергии относительно невысока;

- затем древесина превращается в уголь, который горит с высоким выделением энергии без внешнего пламени;

Пиролизный теплогенератор должен быть разбит на две раздельные камеры. В первой камере находится сухое топливо и она нагревается. Выделяется пиролизный газ и поступает во вторую камеру, где горит. Достоинством такого способа можно назвать отсутствие искр, поскольку горит газ, а не опилки. Топливо превращается в уголь и дожигается каким то другим способом.

Эффективному пиролизу всегда мешает необходимость первоначального испарения влаги, поэтому такие устройства очень чувствительны к влажности и фракционному составу топлива, имеют ограничение по допустимой влажности топлива в 20-25%.

Следует отметить, что модное слово «пиролиз» является предметом различных спекуляций в среде производителей печек и котлов, хотя, как было указано выше, без фазы пиролиза не обходится горение даже обычного костра, поэтому любой поставщик, применяющий приставку «пиролизный» к своему изделию, будет безусловно прав.

.

Как мы видим, многие теплогенераторы имеют ограничение по допустимой влажности топлива. Чаще всего верхний предел составляет 30% и это является серьезной проблемой, потому что в реальности возможны два варианта:

- имеется сухое сырье, которое вообще не нужно сушить и вопрос отпадает;

- имеются отходы «естественной» влажности в 40% и выше, другими словами, топить такой теплогенератор оказывается нечем;

- чтобы получить топливо влажностью 30%, щепу необходимо предварительно высушить в естественных условиях, например несколько месяцев хранить под навесом с периодическим ворошением, что возможно, но хлопотно и лучше заказать более подходящий теплогенератор.

Данная проблема стоит очень остро перед всеми производителями теплогенераторов и котлов, в том числе и за рубежом, просто у нас она обычно замалчивается. Производитель, утверждающий, что его изделие может работать на любых отходах, любой влажности, намеренно вводит покупателей в заблуждение. Правильнее будет приобрести более дорогой теплогенератор, хотя бы частично лишенный этих недостатков.

Для полносты картины следует упомянуть еще одно возможное решение. Если сушилка имеет запас производительности и имеется избыток сырья, то можно сделать обратную связь — отбирать часть уже высушенного материала после сушилки и пневмотранспортом подавать его в топливный бункер теплогенератора.

Таким образом проблема будет решена, но порядка 200 кг с каждой тонны готовых опилок, на сушку которых были сделаны все затраты, пропадут зря и такое решение нельзя назвать эффективным.