Простейшая установка для получения биогаза » Полезные самоделки

Что же такое биогаз? Этим термином обозначают газообразный продукт, получаемый в результате анаэробной, то есть происходящей без доступа воздуха, ферментации (перепревания) органических веществ самого разного происхождения. В любом крестьянском хозяйстве в течение года собирается значительное количество навоза, ботвы растений, различных отходов. Обычно после разложения их используют как органическое удобрение. Однако мало кто знает, какое количество биогаза и тепла выделяется при ферментации. А ведь эта энергия тоже может сослужить хорошую службу сельским жителям.

Биогаз — смесь газов. Его основные компоненты: метан (Ch5) – 55-70% и углекислый газ (СО2) – 28-43%, а также в очень малых количествах другие газы, например – сероводород (h3S).

В среднем 1 кг органического вещества, биологически разложимого на 70%, производит 0,18 кг метана, 0,32 кг углекислого газа, 0,2 кг воды и 0,3 кг неразложимого остатка.

Факторы, влияющие на производство биогаза. Поскольку разложение органических отходов происходит за счет деятельности определенных типов бактерий, существенное влияние на него оказывает окружающая среда. Так, количество вырабатываемого газа в значительной степени зависит от температуры: чем теплее, тем выше скорость и степень ферментации органического сырья. Именно поэтому, вероятно, первые установки для получения биогаза появились в странах с теплым климатом. Однако применение надежной теплоизоляции, а иногда и подогретой воды позволяет освоить строительство генераторов биогаза в районах, где температура зимой опускается до -20?С. Существуют определенные требования и к сырью: оно должно быть подходящим для развития бактерий, содержать биологически разлагающееся органическое вещество и в большом количестве воду (90—94%). Желательно, чтобы среда была нейтральной и без веществ, мешающих действию бактерий: например, мыла, стиральных порошков, антибиотиков.

Для получения биогаза можно использовать растительные и хозяйственные отходы, навоз, сточные воды и т. п. В процессе ферментации жидкость в резервуаре имеет тенденцию к разделению на три фракции. Верхняя — корка, образованная из крупных частиц, увлекаемых поднимающимися пузырьками газа, через некоторое время может стать достаточно твердой и будет мешать выделению биогаза. В средней части ферментатора скапливается жидкость, а нижняя, грязеобразная фракция выпадает в осадок.

Бактерии наиболее активны в средней зоне. Поэтому содержимое резервуара необходимо периодически перемешивать — хотя бы один раз в сутки, а желательно — до шести раз. Перемешивание может осуществляться с помощью механических приспособлений, гидравлическими средствами (рециркуляция под действием насоса), под напором пневматической системы (частичная рециркуляция биогаза) или с помощью различных методов самоперемешивания.

Установки для получения биогаза. В Румынии генераторы биогаза получили широкое распространение. Одна из первых индивидуальных установок (рис.1А) была введена в эксплуатацию еще в декабре 1982 года. С тех пор она успешно обеспечивает газом три соседствующие семьи, имеющие каждая по обычной газовой плите с тремя конфорками и духовкой.

Автор этого проекта выбрал вариант собирания газа в отличив от других установок с помощью трубы, находящейся внутри ферментатора и имеющей три подземных ответвления — к трем хозяйствам. Кроме того, вода в канавке гидрозатвора проточная, что предотвращает обледенение в зимнее время.

Ферментатор загружается примерно 12 м3 свежего навоза, поверх которого выливается коровья моча (без добавления воды. Генератор начинает работать через 7 дней после наполнения.

Похожую компоновку имеет еще одна установка (рис. 1Б). Ее ферментатор сделан в яме, имеющей квадратное поперечное сечение размерами 2х2 и глубиной примерно 2,5 м. Яма облицована железобетонными плитами толщиной 10-12 см, оштукатурена цементом и покрыта для герметичности смолой. Канавка гидрозатвора глубиной около 50 см также бетонная, колокол сварен из кровельного железа и может на четырех «ушках» свободно скользить по четырем вертикальным направляющим, установленным на бетонном резервуаре. Высота колокола примерно 3 м, из которых 0,5 м погружено в канавку.

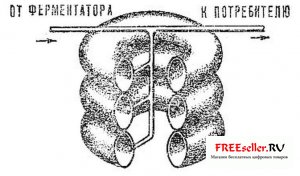

Рис. 1 Схема установки для получения биогаза. А — с коническим колоколом, Б с пирамидальным колоколом

1 -яма фермента с сырьем, 2 — колокол, 3 — выпускной патрубок, 4 — трубопровод (шланг) подачи биогаза, 5 канавка гидрозатвора с водой

При первом наполнении в ферментатор было загружено 8 м3 свежего коровьего навоза, а сверху запито примерно 400 л коровьей мочи. Через 7— 8 дней установка уже полностью обеспечивала владельцев газом.

Аналогичную конструкцию имеет и генератор биогаза, рассчитанный на прием 6 м3 смешанного навоза (от коров, овец и свиней). Этого оказалось достаточно, чтобы обеспечить нормальную работу газовой плиты с тремя конфорками и духовкой.

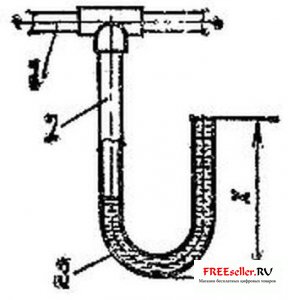

Еще одна установка отличается конструктивной деталью: рядом с ферментатором уложены присоединенные к нему с помощью Т-образного шланга три большие тракторные камеры, соединенные и между собой (рис. 2).

Рис. 2 Разбухающий резервуар из тракторных камер

В ночное время, когда биогаз не используется и накапливается под колоколом, возникает опасность, что последний из-за избыточного давления опрокинется. Резиновый резервуар служит дополнительной емкостью. Ферментатора размером 2х2×1,5 м вполне достаточно для работы двух горелок, а при увеличении полезного объема установки до 1 м3 можно получить количество биогаза, достаточное и для обогрева жилища. Особенность этого варианта установки — устройство колокола 138 см и высотой 150 см из прорезиненного полотна, применяемого для изготовления надувных лoдок. Ферментатор представляет собой металлический резервуар 140х380 см и имеет объем 4,7 м3. Колокол вводится в находящийся в ферментаторе навоз на глубину не менее 30 см для обеспечения гидравлического заслона выходу биогаза в атмосферу. В верхней части разбухающего резервуара предусмотрен кран, соединенный со шлангом; по нему газ поступает к газовой плите с тремя конфорками и колонке для нагрева воды. Чтобы обеспечить оптимальные условия для работы ферментатора, навоз смешивается с горячей водой. Наилучшие результаты установка показала при влажности сырья 90% и температуре 30-35°.

Для обогрева ферментатора используется и эффект теплицы. Над емкостью сооружается металлический каркас, который покрывают полиэтиленовой пленкой: при неблагоприятных погодных условиях она сохраняет тепло и позволяет заметно ускорить процесс разложения сырья.

В Румынии генераторы биогаза используются и в государственных или кооперативных хозяйствах. Вот один из них. Он имеет два ферментатора емкостью по 203 м3, закрытых каркасом с полиэтиленовой пленкой (рис. 3). Зимой навоз обогревается горячей водой. Производительность установки составляет 300-480 м3 газа в день. Такого количества вполне хватает для обеспечения всех потребностей местного агропромышленного комплекса.

Рис. 3 Схема установки для получения биогаза повышенной производительности

1- трубопровод выхода биогаза, 2 — колокол, 3 — корпус Ферментатора, 4 — сырье, 5 -система подогрева сырья, 6 -раскосы металлической конструкции колокола, 7 — направляющая труба колокола, 8 — металлический каркас теплицы, 9 — трубопровод подачи горячей воды

Практические советы. Как уже отмечалось, решающую роль. в развитии процесса ферментации играет температура: нагрев сырья с 15? до 20° может вдвое увеличить производство энергоносителя. Поэтому часто генераторов имеет специальную систему подогрева сырья, однако большинство установок не оборудовано ею; они используют лишь тепло, выделяемое в процессе самого разложения органических веществ. Одним из важнейших условий нормальной работы ферментатора является наличие надежной ТЕПЛОИЗОЛЯЦИИ. Кроме того, необходимо свести к минимуму потери тепла при очистке и наполнении бункера ферментатора.

Необходимо помнить также о необходимости обеспечения биохимического равновесия, Иногда темпы производства бактериями кислот выше, чем темпы их потребления бактериями второй группы, В этом случае кислотность массы растет, а выработка биогаза снижается. Положение может быть исправлено либо уменьшением ежедневной порции сырья, либо увеличением его растворимости (по возможности, горячей водой), либо, наконец, добавкой нейтрализующего вещества — например известкового молока, стиральной или питьевой соды.

Производство биогаза гложет уменьшиться за счет нарушения соотношения между углеродом и азотом. В этом случае в ферментатор вводят вещества, содержащие азот, — мочу или в небольшом количестве соли аммония, используемые обычно в качестве химических удобрений (50 — 100 г на 1 м3 сырья).

Следует помнить, что высокая влажность и наличие сероводорода (содержание которого в биогазе может достигать 0,5%) стимулируют повышенную коррозию металлических частей установки. Поэтому состояние всех остальных элементов ферментатора следует регулярно контролировать и в местах повреждений тщательно защищать: лучше всего свинцовым суриком — в один или два слоя, а затем еще двумя слоями любой масляной краски.

В качестве трубопровода для транспортировки биогаза от выпускного патрубка в верхней части колокола установки до потребителя могут использоваться как трубы (металлические или пластмассовые), так и резиновые шланги. Их желательно вести в глубокой траншее, чтобы исключить разрывы из-за замерзания зимой конденсировавшейся воды. Если же транспортировка газа с помощью шланга осуществляется по воздуху, то для отвода конденсата необходимо специальное устройство. Самая простая схема такого приспособления представляет собой U-образную трубку, присоединенную к шлангу в самой нижней его точке (рис. 4). Длина свободной ветви трубки (х) должна быть больше, чем выраженное в миллиметрах водяного столба давление биогаза. По мере того как в трубку стекает конденсат из трубопровода, вода выливается через ее свободный конец без утечки газа.

Рис. 4 Схема устройства для отвала конденсированной воды

1 — шланг подачик биогаза, 2 — U-образная трубка, 3 — конденсированная вода

В верхней части колокола целесообразно также предусмотреть патрубок для установки манометра, чтобы по величине давления судить о количестве накопленного биогаза.

Опыт эксплуатации установок показал, что использование в качестве сырья смеси разных органических веществ дает больше биогаза, чем при загрузка ферментатора одним из компонентов. Влажность сырья рекомендуется немного уменьшать зимой (до 88—90%) и повышать летом (92—94%). Вода, которую используют для разбавления, должна быть теплой (желательно 35—40°). Сырье подается порциями, по крайней мере один раз в сутки. После первой загрузки ферментатора нередко сначала вырабатывается биогаз, который содержит более 60% углекислого газа и поэтому не горит. Этот газ удаляют в атмосферу, и через 1 —3 дня установка начнет функционировать нормально.

Опубликовано:

По материалам журнала «Техниум», СРР

«Моделист-конструктор», №1/1987

Получение биогаза в домашних условиях

от generator-prosto.

С каждым днем количество потребления электроэнергии непрестанно растет. Возрастают и нормы потребления, однако рано или поздно сырье для выработки электричества закончится. Хорошей альтернативой различному сырью для электроэнергии может стать биогаз.

Что такое биогаз?

Биогаз – альтернативный, нетрадиционный источник энергии. Такой вид добычи энергии был известен еще во времена Древнего Китая, однако после долгих лет он был благополучно забыт. А как говориться: «Все новое – хорошо забытое старое».

Биогаз – продукт, получаемый в результате анаэробной ферментации органических веществ. Весь этот процесс происходит без участия воздуха.

Примером биогаза может служить газ, который выделяется при ферментации навоза или других бытовых отходов. Такой газ вполне может послужить источником энергии в сельском хозяйстве.

Как производится биогаз?

Производство биогаза — способ переработки различных органических и животных отходов с получением биотоплива и органических удобрений. Такой вид получения энергии – решение многих вопросов: экологии, капитала и агрохимии. В основе биохимической реакции лежат процессы гниения навоза и помета в анаэробных условиях. При этом используется группа анаэробных микробов, которые помогают преобразовывать фосфорсодержащие, калийсодержащие и азотсодержащие в чистые формы. Такие формы фосфора, калия и азота намного лучше всасываются растениями, а также полностью уничтожают вредителей. Конечно, для того, чтобы удобрять землю, лучше использовать отходы от производства биогаза. Так вы не используете ни нитраты, ни нитриты.

Емкость, в которой происходит получение биогаза, называется метантенком, или реактором. Если следовать правилам производства, выход биогаза составляет около двух-трех м3 с одного м3 органических отходов.

Факторы, которые оказывают влияние на процесс брожения:

- уровень рН;

- температура;

- соотношение углерода, азота и фосфора;

- площадь поверхности частиц сырья;

- влажность среды;

- частота подачи субстрата;

- замедляющие вещества;

- стимулирующие добавки.

Характеристика биогаза

Биогаз — смесь углекислого газа и метана. Является продуктом метанового брожения органических веществ животного и растительного происхождения. Метановое брожение является результатом природного действия анаэробных бактерий. Данный процесс протекает при температурах от 15 до 60 градусов в трех диапазонах:

- 15-30 градусов — психрофильное;

- 30-45 градусов — мезофильное;

- 45-60 градусов — термофильное.

Распад органических веществ состоит из трех этапов:

- растворение и гидролиз органических соединений;

- ацидогенез;

- метаногенез.

Влажность воздуха должна составлять от 10 до 98 %, оптимальная — 91-92 %. Содержание метана в биогазе зависит от химического состава сырья и может составлять 55-90 %.

Как очистить биогаз от примесей?

Одностадийная очистка биогаза, или регенеративная, включает в себя избавление от примесей, до тех пор, пока биогаз не приобретет состояние биометана. После такой очистки биометан может запросто служить топливом для мотора автомобиля или использоваться в системе газоснабжения.

Принцип действия данного способа заключается в следующем:

- биогаз сжимается до давления в 9-11 бар;

- такой газ подается в очистную колонну и под давлением холодной воды очищается;

Таким образом, углекислый газ и примеси сероводорода удаляются благодаря их хорошей растворимости в воде. Главное преимущество такой очистки – это низкие затраты, так как главным компонентом очистки биогаза является вода.

Как уменьшить содержание влаги в биогазе?

Уменьшение доли влаги в биогазе можно произвести только механическим путем при помощи специализированного оборудования. Самый простой метод очистки от влаги – это изменение температуры. Под воздействием холодной температуры влага конденсирует в пар. После такой процедуры содержание влаги в газе сократиться в 3-5 раз. Биогаз пропускают в подземную трубу, там вода опускается вниз. Затем температура повышается, что дает газу возможность подняться выше и согреться.

Где применяется биогаз?

- Как уже было сказано, биогаз – сырьё для производства электроэнергии и автомобильного топлива.

- На предприятиях использование биогаза поможет сэкономить огромную сумму. А все это потому, что вам не нужно будет строить газопровод, электрические линии, контейнеры для отходов. Такая установка поможет вам сэкономить около 30-40% от стоимости всей биогазовой системы.

- Биогазовые сооружения могут использоваться в качестве очистных сооружений. Установив биогазовую установку на ферме, заводе или комбинате, вы не только сможете избавляться от мусора навсегда, но и еще получать за это сырьё для электроэнергии и топлива.

Как установить биогазовую установку своими руками?

Процесс производства биогаза в домашних условиях достаточно трудоемкий. Поэтому задумайтесь, сможете ли вы осилить данную задачу. Такая установка по производству биогаза поможет сэкономить вам деньги на топливе и электроэнергии.

Для производства биогаза нужна специальная установка, которую можно сделать из старых и уже ненужных вещей. Из старых выварок и металлических кастрюль можно создать реактор будущей установки. Оптимальной формой является цилиндр.

Главные требования к будущему реактору:

- водо- и гидронепроницаемость. Смешивание воздуха и газа при брожении – просто опасно. Ваш реактор может треснуть или, в худшем случае, взорваться. Поэтому для пущей безопасности нужно установить герметичную прокладку между крышкой и корпусом;

- достаточная теплоизоляция;

- быть надежным. Во время реакций, благодаря которым и производится биогаз, выделяется большое количество газа. Давление может сыграть злую шутку с вашим реактором, и он может даже взорваться.

Для получения биогаза потребуется:

- смешать 2 тонны навоза и 4 тонны перегноя;

- добавить в смесь воды;

- заложить смесь в яму и с помощью обогревательных установок разогреть до 45°С. Дальше смесь начнет бродить и без доступа воздуха сама разогреется до 80°С;

Чтобы давление газа не взорвало реактор, рекомендуется с помощью тросов прикрепить противовес. Шести тонн смеси установке хватает на шесть месяцев работы.

Если говорить простым языком, в яму устанавливается герметичный резервуар, который выполняет функцию реактора. В нем складываются органические отходы. В такой установке обязательным является отвод для газа.

Вам теперь остается только ждать, когда же микроорганизмы проделают свою работу и пробродят массу. После этого вы сможете получить биогаз. А отходы от производства биогаза могут стать отличным удобрением.

После того, как микроорганизмы все-таки перебродили эту массу, ее нужно выгрузить. Делать это нужно через специальное отверстие. Сброженную массу нужно временно поместить в емкость, которая должна быть по объему не меньше реактора.

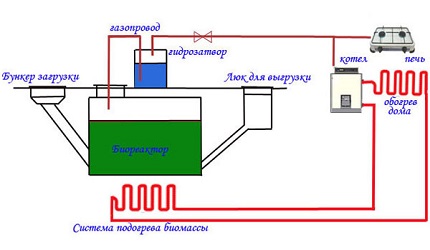

Для самостоятельного производства биогазовой установки рекомендуется придерживаться следующей поочередности:

- выберете место для установки будущего реактора, а также рассчитайте суточное количество отходов, чтобы определиться с объемом реактора;

- проделайте монтаж загрузочной и выгрузочной труб и подготовьте котловану для биогазовой установки;

- установить загрузочный бункер и газоотводную трубу;

- установить крышку люка, которая будет использоваться для обслуживания и ремонта реактора.

- проверить реактор на герметичность и теплоизоляцию.

Лучше всего делать стенки реактора из бетона, чтобы они были более герметичными и надежными. В массе, которую вы загружаете в биогазовую установку, не должно быть антибиотиков и растворителей. Они негативно сказываются на работе микроорганизмов.

Создавая такую установку, помните о технике безопасности. Не нужно ставить ее вблизи дома или хозяйственных помещений.

Опубликовано в Популярные статьичто нужно для его получения, монтаж и запуск реактора, правила безопасности, рентабельность

Постоянное повышение стоимости традиционных энергоносителей подталкивает домашних мастеров на создание самодельного оборудования, позволяющего получать из отходов биогаз своими руками. При таком подходе к ведению хозяйства удается не только получить дешевую энергию для отопления дома и других нужд, но и наладить процесс утилизации органических отходов и получения бесплатных удобрений для последующего внесения в почву.

Излишки произведенного биогаза, как и удобрений, можно реализовать по рыночной стоимости заинтересованным потребителям, превратив в деньги то, что буквально «валяется под ногами». Крупные фермеры могут позволить себе купить готовые станции по выработке биогаза, собранные в заводских условиях. Стоимость такого оборудования довольно высока. Однако и отдача от его эксплуатации соответствует сделанным вложениям. Менее мощные установки, работающие по тому же принципу, можно собрать своими силами из доступных материалов и деталей.

Что такое биогаз и как он образуется

В результате переработки биомассы получается биогаз

Биогаз относят к экологически чистым видам топлива. По своим характеристикам биогах во многом сходится с природным газом, добываемым в промышленных масштабах. Представить технологию получения биогаза можно следующим образом:

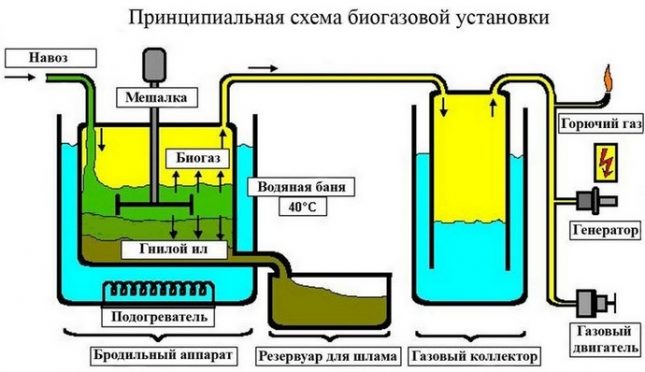

- в специальной емкости, называемой биореактором, происходит процесс переработки биомассы с участием анаэробных бактерий в условиях безвоздушного брожения в течение определенного периода, длительность которого зависит от объема загруженного сырья;

- в результате происходит выделение смеси газов, состоящей на 60 % из метана, на 35 % — из углекислого газа, на 5 % — из других газообразных веществ, среди которых есть и сероводород в небольшом количестве;

- получаемый газ постоянно отводится из биореактора и после очистки отправляется на использование по назначению;

- переработанные отходы, ставшие высококачественными удобрениями, периодически удаляются из биореактора и вывозятся на поля.

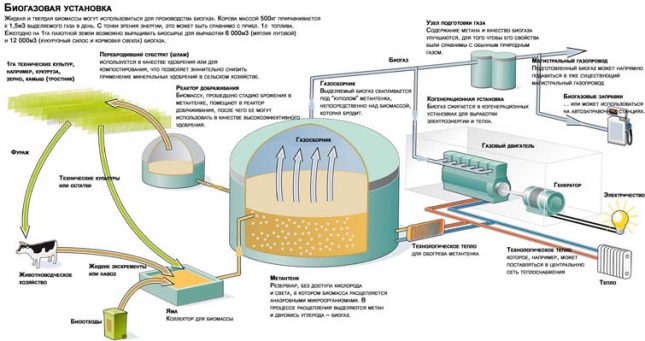

Наглядная схема процесса выработки биотоплива

Чтобы производство биогаза наладить в домашних условиях в непрерывном режиме, надо владеть или иметь доступ к сельскохозяйственным и животноводческим предприятиям. Экономически выгодно заниматься получением биогаза только в том случае, если есть источник бесплатной поставки навоза и иных органических отходов животноводства.

Отопление газом по прежнему остаётся самым надёжным способом обогрева. Подробнее узнать об автономной газификации можно в следующем материале: https://aqua-rmnt.com/gazosnabzhenie/avtonomnoe-gazosnabzhenie-chastnogo-doma.html

Типы биореакторов

Установки для производства биогаза различаются по типу загрузки сырья, сбору полученного газа, размещению реактора относительно поверхности земли, материала изготовления. Бетон, кирпич и сталь являются наиболее подходящими материалами для строительства биореакторов.

По типу загрузки различают биоустановки, в которые загружается заданная порция сырья и проходит цикл переработки, а затем полностью выгружается. Выработка газа в этих установках нестабильна, зато в них можно загружать любые виды сырья. Как правило они имеют вертикальное расположение и занимают мало места.

В систему второго типа ежедневно подгружается порция органических отходов и выгружается равная ей по объему порция готовых ферментированных удобрений. В реакторе всегда остается рабочая смесь. Установка так называемой непрерывной загрузки стабильно вырабатывает больше биогаза и пользуется большой популярностью у фермеров. В основном эти реакторы расположены горизонтально и удобны при наличии свободного места на участке.

Выбранный тип сбора биогаза определяет конструктивные особенности реактора.

- баллонные системы состоят из резинового или пластикового термостойкого баллона, в котором совмещены реактор и газгольдер. Преимущества этого вида реакторов – простота конструкции, загрузки и выгрузки сырья, легкость очистки и транспортировки, малая стоимость. К минусам можно отнести небольшой срок службы, 2-5 лет, возможность повреждения в результате внешних воздействий. К баллонным реакторам относятся и установки канального типа, которые широко используются в Европе для переработки жидких отходов и сточных вод. Такой резиновый верх эффективен при высокой температуре окружающей среды и отсутствии риска повреждений баллона. У конструкции с фиксированным куполом полностью закрытый реактор и компенсирующая емкость для выгрузки шлама. Газ скапливается в куполе, при загрузке очередной порции сырья переработанная масса выталкивается в компенсационную емкость.

- Биосистемы с плавающим куполом состоят из монолитного биореактора, расположенного под землей и подвижного газгольдера, который плавает в специальном водяном кармане или прямо в сырье и поднимается под действием давления газа. Преимуществом плавающего купола является легкость эксплуатации и возможность определения давления газа по высоте поднятия купола. Это отличное решение для крупной фермы.

- При выборе подземного или расположения установки над поверхностью, нужно учитывать уклон рельефа, что облегчает загрузку и выгрузку сырья, усиленную теплоизоляцию подземных конструкций, которая защищает биомассу от суточных колебаний температуры и делает процесс брожения более стабильным.

Конструкция может оснащаться дополнительными устройствами для подогрева и перемешивания сырья.

Рентабельно ли делать реактор и пользоваться биогазом

Строительство биогазовой установки преследует следующие цели:

- производство дешевой энергии;

- выработка легкоусваиваемых удобрений;

- экономия на подключении к дорогостоящей канализации;

- переработка отходов хозяйства;

- возможная прибыль от продажи газа;

- снижение интенсивности неприятного запаха и улучшение экологической обстановки на территории.

График рентабельности выработки и использования биогаза

Для оценки выгоды строительства биореактора рачительному хозяину следует учесть следующие аспекты:

- затраты на биоустановку относятся к долгосрочным капиталовложениям;

- самодельное биогазовое оборудование и установка реактора без привлечения сторонних специалистов обойдется гораздо дешевле, но и его эффективность ниже, чем у дорогого заводского;

- для поддержания стабильного давления газа, у фермера должен быть доступ к отходам животноводческого производства в достаточном количестве и на длительный срок. В случае высоких цен на электроэнергию и природный газ или отсутствие возможности газификации, использование установки становится не только выгодным, но и необходимым;

- для крупных хозяйств с собственной сырьевой базой, выгодным решением будет включение биореактора в систему теплиц и ферм КРС;

- для небольших ферм повысить эффективность можно путем монтажа нескольких небольших реакторов и загружать сырье в разные промежутки времени. Это позволит избежать перебоев с газом при недостатке исходного сырья.

Узнать о том, как обустроить отопление в частном доме без газа, можно здесь: https://aqua-rmnt.com/otoplenie/alt_otoplenie/otoplenie-chastnogo-doma-bez-gaza.html

Как построить биореактор своими силами

Решение о строительстве принято, теперь нужно спроектировать установку и рассчитать необходимые материалы, инструменты и оборудование.

Важно! Стойкость к агрессивным кислым и щелочным средам – основное требование к материалу биореактора.

Если в наличии есть металлическая цистерна – ее можно использовать при условии защитного покрытия от коррозии. При выборе емкости из металла обратите внимание на наличие сварных швов и их прочность.

Прочный и удобный вариант – емкость из полимера. Этот материал не гниет и не ржавеет. Прекрасно выдержит нагрузку бочка с толстыми жесткими стенками или армированная.

Самый дешевый способ – выкладка емкости из кирпича или камня, бетонных блоков. Для увеличения прочности стены армируют и покрывают внутри и снаружи многослойным гидроизоляционным и газонепроницаемым покрытием. Штукатурка должна содержать присадки, обеспечивающие заданные свойства. Наилучшая форма, которая позволит выдержать все нагрузки давления – овальная или цилиндрическая.

В основании этой емкости предусматривают наличие отверстия, через которое будет удаляться отработанное сырье. Данное отверстие должно плотно закрываться, ведь система эффективно работает лишь в герметичных условиях.

Расчёт необходимых инструментов и материалов

Для выкладки кирпичной емкости и устройства всей системы понадобятся следующие инструменты и материалы:

- ёмкость для замешивания цементного раствора или бетономешалка;

- дрель с насадкой миксер;

- щебень и песок для устройства дренажной подушки;

- лопата, рулетка, мастерок, шпатель;

- кирпич, цемент, вода, мелкофракционный песок, арматура, пластификатор и другие необходимые присадки;

- сварочный аппарат и крепеж для монтажа металлических труб и комплектующих;

- водяной фильтр и ёмкость с металлической стружкой для очистки газа;

- баллоны от шин или стандартные пропановые баллоны для хранения газа.

Размер бетонного резервуара определяется из количества органических отходов, появляющихся ежесуточно в частном подворье или фермерском хозяйстве. Полноценная работа биореактора возможно в случае его заполнения на две трети от имеющегося объема.

Определим объем реактора для небольшого частного хозяйства: если в наличии есть 5 коров, 10 свиней и 40 кур, то за сутки их жизнедеятельности образуется помета 5 х 55 кг + 10 х 4,5 кг + 40 х 0,17 кг = 275 кг + 45 кг + 6,8 кг = 326,8 кг. Чтобы довести куриный помет до необходимой влажности 85% необходимо долить 5 литров воды. Общая масса = 331,8 кг. Для переработки за 20 дней необходимо: 331,8 кг х 20 = 6636 кг — около 7 кубов только под субстрат. Это две трети нужного объема. Чтобы получить результат, нужно 7х1,5= 10,5 куб. Полученная величина и есть необходимый объём биореактора.

Помните, что добыть большое количество биогаза в маленьких емкостях не получится. Выход напрямую зависит от массы перерабатываемых в реакторе органических отходов. Так, чтобы получить 100 кубических метров биогаза, надо переработать тонну органических отходов.

Подготовка места для устройства биореактора

Для получения бесплатного биотоплива на участке необходимо выбрать место для строительства армированной бетонной емкости, которая будет служить биореактором.

Оптимальное расположение выбирают вдали от жилых помещений, мест размещения животных. Склад хранения сырья может быть недалеко. Следует учесть уровень грунтовых вод и удобство загрузки и выгрузки биомасс. Желательно место для подвоза сырья.

Экономичным размещением емкости реактора является строительство его ниже уровня земли. Уклон рельефа также очень удобен. Это удешевит теплоизоляцию и облегчит загрузку органического субстрата.

Надежность конструкции и долговечность работы реактора напрямую зависит от подготовки дна и стенок ямы для емкости. Укрепление стен и их герметизацию производят с помощью пластика, бетона, используют полимерные кольца. Важно и тщательное утепление. В качестве дешевого утеплителя используют солому, глину, сухой навоз и шлак, подручные материалы.

Сборка и монтаж установки

Для экономии бюджета оптимально смонтировать простую и надёжную конструкцию без наворотов, а потом, в процессе эксплуатации и при появлении финансовых возможностей, добавлять дополнительные элементы для подогрева, автоматизации, управления.

Наглядная схема устройства биореактора

Пошаговая инструкция по сборке и установке биореактора поможет смонтировать установку своими силами.

- Выкопать котлован, на дно насыпать выравнивающий слой песка, проложить весь котлован ПВХ пленкой, затем насыпать теплоизоляционный слой керамзита, соломы, выровнять в горизонт. Смонтировать трубы для загрузки и выгрузки субстрата. Диаметр труб для сырья должен иметь диаметр не менее 300 мм, иначе они забьются.

- Выложить кирпичную емкость или установить готовую. Утеплить боковые стенки реактора, обмазав глиной и соломой в несколько слоёв или применив современные утеплители, например, пенополистирол, вспененный пенополиуретан.

- Сделать систему газового дренажа, состоящую из вертикальных труб с многочисленными отверстиями по корпусу. Такая система заменит мешалки.

- Накрыть внешний слой загруженного биосырья специальной пленкой для создания небольшого избыточного давления и скапливания биогаза под куполом. Установить купол, который должен быть герметичным и газоотводящую трубу наверху, фильтры для очистки герметичный люк, гидрозатвор. Газ накапливается и хранится в специальных мешках-газгольдерах.

Запуск биореактора

- Для эффективной работы биореактора необходима его загрузка сырьем на 2/3 объема, необходимая для работы бактерий температура, поэтому бункер для подачи биомассы следует расположить на солнечной стороне, чтобы он прогревался.

- Загрузку нового и вывод отработанного органического субстрата дешевле и легче проводить по принципу перелива, т.е. подъем уровня органики внутри реактора при вводе новой порции выведет через трубу выгрузки субстрат в объеме, равном объему вводимого материала.

- Загрузить партию бактерий. При необходимости подогреть.

Правильный отвод газа из биореактора

Получаемый в процессе брожения органики газ отводят через специальное отверстие, предусмотренное в конструкции верхней части крышки, которой плотно закрывают резервуар. Чтобы исключить вероятность смешивания биогаза с воздухом, надо обеспечить его отвод через водяной затвор (гидрозатвор).

Контролировать давление газовой смеси внутри биореактора можно с помощью крышки, которая должна при избытке газа приподниматься, то есть играть роль спускового клапана. В качестве противовеса можно использовать обычную гирю. Если давление в норме, то выработанный газ будет поступать по отводящей трубе в газгольдер, по пути подвергаясь очистке в воде.

Получаемый газ отводят через специальное отверстие, расположенное в конструкции крышки

Правила эксплуатации и безопасности

Постоянная подгрузка очередных партий и выгрузка готовых удобрений, контроль условий брожения, обеспечат правильную работу биогазовой установки.

Специализированные фирмы продают партии ферментирующих органику бактерий для выработки биогаза.

Существуют мезофильные, термофильные и психрофильные бактерии. Полная ферментация органики с участием термофильных бактерий произойдет за 12 дней. Мезофильные бактерии работают медленнее, они переработают сырье за 20 дней.

Биомассу в реакторе нужно перемешивать как минимум два раза в день, иначе на поверхности образуется корка, препятствующая свободному выходу биогаза. В холодное время года реактор следует подогревать, поддерживая оптимальную температуру для наибольшей выработки продукта.

Изготовить камин для квартиры на экологически чистом топливе не составляет труда при наличии должного желания и соответствующих инструкций. Подробности: https://aqua-rmnt.com/otoplenie/biokamin-svoimi-rukami.html

Органическая смесь, загружаемая в реактор не должна содержать антисептиков, моющих средств, химических веществ, вредных для жизнедеятельности бактерий и замедляющих выработку биогаза.

Важно! Биогаз является воспламеняющимся и взрывоопасным.

Для правильной работы биореактора необходимо соблюдать те же правила, что и для любых газовых установок. Если оборудование герметично, биогаз своевременно отводится в газгольдер, то проблем не возникнет.

Если же давление газа превысит норму или будет травить при нарушении герметичности, возникает риск взрыва, поэтому рекомендуется установить датчики температуры и давления в реакторе. Вдыхание биогаза также опасно для здоровья человека.

Как обеспечить активность биомассы

Ускорить процесс брожения биомассы можно с помощью ее подогрева. Как правило, в южных регионах такой проблемы не возникает. Температуры окружающего воздуха хватает для естественной активации процессов брожения. В регионах с суровыми климатическими условиями в зимнее время без подогрева вообще невозможна эксплуатация установки по производству биогаза. Ведь процесс брожения запускается при температуре, превышающей отметку в 38 градусов по Цельсию.

Организовать подогрев резервуара с биомассой можно несколькими способами:

- подключить к системе отопления змеевик, расположенный под реактором;

- установить в основании емкости электрические нагревательные элементы;

- обеспечить прямой нагрев резервуара путем использования электрических отопительных приборов.

Бактерии, влияющие на выработку метана, находятся в спящем состоянии в самом сырье. Их активность повышается при определенном уровне температуры. Обеспечить нормальное течение процесса позволит установка автоматизированной системы подогрева. Автоматика включит обогревательное оборудование при поступлении в биореактор очередной холодной партии, а затем выключит, когда биомасса прогреется до заданного уровня температуры.

Подобные системы контроля температуры устанавливаются в водогрейных котлах, поэтому их можно приобрести в магазинах, специализирующихся на продаже газового оборудования.

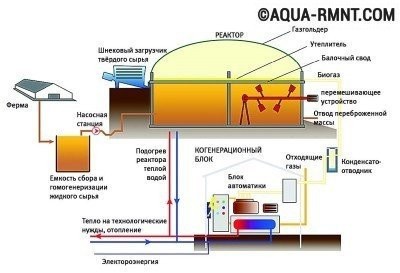

На схеме показан весь цикл, начиная от загрузки твердого и жидкого сырья, и заканчивая отводом биогаза к потребителям

Важно заметить, что активизировать выработку биогаза в домашних условиях можно с помощью перемешивания биомассы в реакторе. Для этого изготавливают устройство, конструктивно похожее на бытовой миксер. Привести устройство в движение может вал, который выводят через отверстие, расположенное в крышке или стенках резервуара.

Какие специальные разрешения требуются на установку и использование биогаза

Чтобы построить и эксплуатировать биореактор, а также использовать полученный газ, нужно еще на стадии проектирования озаботиться получением необходимых разрешений. Согласование нужно пройти с газовой службой, пожарниками и Ростехнадзором. В целом правила установки и эксплуатации аналогичны правилам пользования обычным газовым оборудованием. Строительство должно производиться строго по СНИПам, все трубопроводы должны быть желтого цвета и иметь соответствующую маркировку. Готовые системы, изготовленные на заводе, стоят в разы дороже, но имеют все сопроводительные документы, соответствуют всем техническим требованиям. Производители дают на оборудование гарантию и производят обслуживание и ремонт своей продукции.

Самодельная установка для получения биогаза может позволить экономить на оплате энергоносителей, занимающих большую долю в определении себестоимости сельскохозяйственной продукции. Снижение расходов на выпуск продукции скажется на увеличении рентабельности фермерского хозяйства или частного подворья. Теперь, когда вы знаете, как получить из имеющихся отходов биогаз, остается лишь реализовать идею на практике. Многие фермеры уже давно научились из навоза делать деньги.

Биогенератор для отопления и электроснабжения дома

Здравствуйте, уважаемые читатели!

Вы подписались на мой блог? Ответ — да, тогда вы уже знаете как можно сэкономить энергию на альтернативных источниках. И если вы любитель новых технологий и не боитесь их применять, то это статья для вас.

Сотни миллионов тонн органических отходов ежегодно выбрасывают в атмосферу земли, миллиарды кубометров метана усугубляют и без того критическую ситуацию с экологическим балансом планеты. Все только и говорят о необходимости сокращения выбросов вредных парниковых газов, но при этом почему-то акцентируют внимание на пагубном воздействии углекислого газа (СО). Между тем, метан в этом отношении в 10 раз опаснее.

Используя биогенератор для отопления и электроснабжения, мы сможем не только улучшить экологическую обстановку, но и в существенной степени сократить потребление все уменьшающихся запасов углеродных энергоносителей.

Принцип работы

Все виды биологических отходов, при определенных условиях, приобретают тенденцию к брожению. В ходе процесса жизнедеятельности анаэробных бактерий получается биогаз, который на 60–80% состоит из метана, 20–40% углекислого газа, с незначительной примесью сероводорода.

В сбраживании биомассы участвуют несколько видов бактерий. Каждый следующий вид, вступая в процесс, питается продуктами жизнедеятельности предыдущего. Весь процесс преобразования биомассы протекает в три основных этапа:

- Сначала бактерии разрушают высокомолекулярные соединения (жиры, углеводы и белки), перестраивая их в более простые субстанции (моносахариды, жирные кислоты).

- На втором этапе в процесс вступают бактерии, образующие кислоты (уксусную, муравьиную и молочную), спирты (этанол, бутанол и метанол), газы (аммиак, сероводород, водород и двуокись углерода). Это этап окисления.

- И наконец, через 7–14 дней (в зависимости от температуры сбраживания) образуется вода, метан и углекислый газ.

В России использовать поверхностные биоустановки экономически нецелесообразно, так как в зимнее время большая часть произведенного газа будет уходить на подогрев самого реактора. Намного эффективнее будет разместить метатанк в подземной термокамере.

Устройство биогазовой установки

Сама биогазовая установка – это полностью автоматический, автономный комплекс или домашний биогенератор, состоящий из нескольких обязательных элементов:

- Метатанк (бионакопитель) – это герметичная (металлическая или железобетонная) емкость, в которой после загрузки биомассы, собственно, и происходит весь процесс производства метана. Мощность биогазовой установки напрямую зависит от объема бионакопителя. Биореактор должен быть оборудован системой для периодического перемешивания сбраживаемого субстрата, каналом для загрузки биомассы, системой автоматической выгрузки отработанного материала, электрическим или водяным подогревом и надежным патрубком для выхода газа, с обратным клапаном.

- Газгольдер – резервуар для накопления полученного биогаза. Накопитель должен иметь объем, соответствующий среднесуточному потреблению газа. Газгольдером может служить как купол метатанка, так и отдельная герметичная емкость. Главные требования, предъявляемые к газовым хранилищам, – устойчивость к механическим повреждениям, герметичность, способность выдерживать большое давление, огнестойкость.

- Система трубопровода, насосное оборудование, измерительная аппаратура и электроснабжение должно соответствовать всем правилам техники безопасности. И это не просто предостережение, так как речь идет о работе с легковоспламеняющимся материалом. Любая поломка, будь то: механическое повреждение или короткое замыкание в электросети, может привести к катастрофическим последствиям.

Сферы применения биогаза

Газ, полученный из биореоктора, можно использовать во всех сферах хозяйственной деятельности, где возможно применение природного газа или пропана:

- наиболее простое и распространенное применение биогаза – сжигание в газовых печах, для приготовления пищи и газовых котлах;

- для обогрева дома или теплицы;

- поддержания оптимальной температуры в погребе или других хозяйственных помещениях, но это далеко не весь спектр его возможностей;

- метан широко используется как биотопливо для заправки автомобилей, оснащенных газовым оборудованием;

- в электрогазогенераторах для вырабатывания электроэнергии;

- и даже в факельных светильниках для освещения придомовой территории.

Собираем установку по производству биогаза

Рассмотрим, как собрать простую биогазовую установку своими руками.

- Нам понадобится железная бочка 150–250 литров – это наш бионакопитель.

- Для загрузки биомассы в бочку впаиваем канализационную трубу так, чтобы ее нижний край не доходил до дна бочки на 30–40 сантиметров.

- Выкручиваем предохранительный клапан и на его место впаиваем трубу для отвода газа. В упрощенном варианте систему перемешивания субстрата можно не устанавливать.

- В качестве газгольдера будем использовать обычную автомобильную камеру.

- На место крепления золотника ставим тройник, один конец которого пойдет к заборной трубе метатанка, а другой – к источнику потребления, например, к газовой плите.

- После загрузки биоматериала реактор готов к работе.

Если предлагаемая информация показалась вам полезной, поделитесь ей со своими друзьями и не забудьте подписаться на канал, вас ждет еще много познавательных публикаций.

Биогазовая установка своими руками

Биогаз – это то вещество, в состав которого входит большое количество метана. Оно получается в результате гниения различных органических отходов. Биогаз вырабатывает большое количество энергии, что позволяет использовать его для обогрева или заправлять транспорт. Использование навоза в качестве альтернативного источника энергии последнее время часто интересует фермеров. Биогазовая установка своими руками отлично справиться с поставленной задачей.

При выборе вида установки для выделения газа опираться нужно на погодные и климатические условия региона. Для России предлагаются следующие виды:

Установка для получения биогаза с ручной загрузкой сырья

(Перемешивание и подогрев сырья в реакторе не осуществляется)

Этот вариант биогазовой установки, сделанной своими руками, самый простой из всех существующих. В реактор должно помещаться приблизительно от 1 до 10 м. куб. Такая установка за день перерабатывает довольно много сырья – от 50 кг навоза и более. В установке нет никаких лишних частей: реактор, емкость для сырья, приспособление для отбора и использования биогаза, приспособление для выгрузки отходов.

Такое устройство замечательно подойдет для использования в жарких областях, тогда можно не подогревать и не перемешивать перерабатываемое сырье. Ею пользуются в промышленном режиме при нагревании в пределах 5-20°С. Удобно то, что полученный биогаз сразу направляется на использование в бытовых приборах. Все переработанное сырье выходит через специально сделанный вывод.

Пользуясь чертежами можно создать подобную биогазовую установку своими руками без значительных усилий и затрат. Ее может сделать даже самый неопытный новичок. Здесь нет абсолютно ничего сложного, но есть некоторые нюансы, которые стоит обговорить детально.

Для начала нужно четко знать: сколько навоза у вас в хозяйстве есть? То есть насколько ваша установка будет загружена. От этого будет зависеть объем будущего реактора. Далее определяем: где расположится установка? Нужно выбрать место по принципу: безопасное и удобное.

Потом можно приступать к поиску деталей для будущего источника альтернативной энергии. Займемся монтажом труб загрузки и выгрузки сырья. Слаживаем реактор приспособления в котлован и хорошо закрепляем загрузочную емкость и сам газоотвод. Начнем финальную часть, монтируем верхнюю часть, крышку.

Обязательно нужно чтобы реактор был герметичным, чтобы в него не поступало ничего лишнего. Для этого необходимо провести проверку после его сборки. Установку обязательно нужно покрасить и утеплить. Все, наконец-то можно приступать к работе. Стоит избегать попадания солнечных лучей на изготовленное приспособление. Для этого лучше всего использовать солнцезащитную панель.

Биогазовая установка: загрузка и перемешивание сырья ручное

Такой вариант также очень удобный и не потребует значительных финансовых вложений. Но если говорить о полезности и эффективности работы, то эта модель с ручной загрузкой и возможностью перемешивания сырья значительно выигрывает.

Изготовленная установка такого типа большей мерой подойдет для небольших фермерских хозяйств. Рекомендуемый объем реактора в пределах 1-10 куб. м. Переработать за сутки устройство сможет от 50 до 200 кг навоза.

Самодельная установка с перемешиванием, подогревом и ручной загрузкой сырья

Для большей эффективности и лучшего брожения сырья лучше всего продумать систему подогрева. Устройство может работать при температуре до 35°С при мезофильном и до 55°С при термофильном режиме.

Для подогрева сырья лучше всего использовать водогрейные котлы, что еще и экономно, поскольку работает он на вырабатываемом биотопливе. То сырье, которое остается после выработки замечательно подойдет в качестве удобрения. Храниться оно в специальной емкости. Также это незаменимое вещество подходит для разведения червей.

Биогазовая установка своими руками с газгольдером, пневматическим перемешиванием сырья и подогревом его в реакторе (загрузка ручная)

Домашнюю установку для получения биогаза можно обустроить газгольдером, что предназначен для хранения вырабатываемого топлива. Также устанавливается устройство для автоматического откачивания газа. При этом загрузка, как и в прежних видах установок, остается ручной.

В реакторе можно осуществлять перемешивание сырья пневматическим способом, использую при этом полученный биогаз. Она может быть снабжена для облегчения работы всем чем угодно, процесс может быть полностью автоматизирован. Особенностью этой модели является способность работать при разных температурах сбраживания навоза.

Установка с газгольдером, ручной подготовкой, пневматической загрузкой, перемешиванием сырья и его подогревом в реакторе

Отлично подойдет такое устройство, как для малого, так и для среднего производства. За сутки оно сможет переработать до 1,5 тонн навоза (минимальное количество 0,3 т.). Предлагаемый объем реактора составляет 5-25 м. куб.

Пневмоническая система задействована для загрузки и перемешивания сырья. Но подготовка осуществляется в ручной способ. Подогрев, осуществляемый в реакторе, происходит благодаря теплообмену с водонагревательным котлом. Последний также работает на получаемом биогазе. Выгрузка отходов происходит двумя путями: через один трубопровод сырье подается в хранилище для сбора, а через второй – для погрузки на транспорт и вывоза непосредственно в поле.

Добытый биогаз отбирается автоматически, для хранения предусмотрен газгольдер. По температурному режиму установка не имеет ограничений.

Механическая подготовка сырья (что является особенностью данной модели) осуществляется с помощью компрессора, который подает материал в бункер загрузки из специальной емкости. Подача в реактор происходит с использованием сжатого биогаза, который также идет и на обогрев. Отбор газа происходит автоматически в газгольдер. Такая биогазовая установка своими руками, может использоваться в крупных и средних хозяйствах при различных температурных режимах сбраживания.

Как сделать Биогазовую установу своими руками — видео

Для получения наглядного представления о процессе получения газа из навоза и работе установок промышленного назначения можно просмотреть представленное видео.

Биогазовая установка своими руками

Рост цен на энергоносители заставляет задуматься о возможности обеспечить себя ими самостоятельно. Один из вариантов — биогазовая установка. С ее помощью из навоза, помета и растительных остатков получают биогаз, который после очистки можно использовать для газовых приборов (плиты, котла), закачивать в баллоны и использовать его как топливо для автомобилей или электрогенераторов. В общем — переработка навоза в биогаз может обеспечить все потребности дома или фермы в энергоносителях.

Постройка биогазовой установки — способ самостоятельного обеспечения энергоресурсами

Общие принципы

Содержание статьи

Биогаз — продукт, который получается при разложении органических веществ. В процессе гниения/брожения выделяются газы, собрав которые, можно обеспечить нужды собственного хозяйства. Оборудование, в котором происходит данный процесс называю «биогазовая установка».

В некоторых случаях выход газа чрезмерный, тогда его запасают в газгольдерах — для использования в период его недостаточного количества. При грамотной организации процесса газа может быть слишком много, тогда его излишки можно продавать. Еще один источник дохода — перебродившие остатки. Это высокоэффективное и безопасное удобрение — в процессе сбраживания погибает большинство микроорганизмов, семена растений теряют свою всхожесть, яйца паразитов становятся нежизнеспособными. Вывоз на поля таких удобрений положительно влияет на урожайность.

Условия для выработки газа

Процесс образования биогаза происходит за счет жизнедеятельности разного рода бактерий, которые содержатся в самих отходах. Но для того чтобы они активно «работали» необходимо им создать определенные условия: влажность и температуру. Для их создания строятся биогазовая установка. Это комплекс устройств, основа которого — биореактор, в котором и происходит разложение отходов, который сопровождается газообразованием.

Организация цикла переработки навоза и растительных отходов в биогаз

Различают три режима переработки навоза в биогаз:

- Психофильный режим. Температура в биогазовой установке от +5°C до +20°C. При таких условиях процесс разложения идет медленно,газа образуется намного, его качество низкое.

- Мезофильный. На этот режим установка выходит при температуре от +30°C до +40°C. В этом случае активно размножаются мезофильные бактерии. Газа при этом образуется больше, процесс переработки занимает меньше времени — от 10 до 20 дней.

- Термофильный. Эти бактерии размножаются при температуре от +50°C. Процесс идет быстрее всего (3-5 дней), выход газа — самый большой (при идеальных условиях с 1 кг завоза можно получить до 4,5 литров газа). Большинство справочных таблиц по выходу газа от переработки даны именно для этого режима, так что при использовании других режимов стоит делать корректировку в меньшую сторону.

Сложнее всего в биогазовых установках реализуется термофильный режим. Тут требуется качественная теплоизоляция биогазовой установки, подогрев и система контроля за температурой. Зато на выходе получаем максимальное количество биогаза. Еще одна особенность термофильной переработки — невозможность дозагрузки. Остальные два режима — психофильный и мезофильный — позволяют ежедневно добавлять свежую порцию подготовленного сырья. Но, при термофильном режиме, малый срок переработки позволяет разделить биореактор на зоны, в которых будет перерабатываться своя доля сырья с разными сроками загрузки.

Схема биогазовой установки

Основа биогазовой установки — биореактор или бункер. В нем происходит процесс брожения, в нем же скапливается полученный газ. Также есть бункер загрузки и выгрузки, выработанный газ выводится через вставленную в верхнюю часть трубу. Далее идет система доработки газа — ее очистка и повышение давления в газопроводе до рабочего.

Схема установки для переработки навоза в биогаз

Для мезофильных и термофильных режимов необходима также система подогрева биореактора — для выхода на требуемые режимы. Для этого обычно используются газовые котлы, работающие на произведенном топливе. От него система трубопроводов идет в биореактор. Обычно это полимерные трубы, так как они лучше всего переносят нахождение в агрессивной среде.

Еще биогазовая установка нуждается в системе для перемешивания субстанции. При брожении вверху образуется твердая корка, тяжелые частицы оседают вниз. Все это вместе ухудшает процесс газообразования. Для поддержания однородного состояния перерабатываемой массы и необходимы мешалки. Они могут быть механическими и даже ручными. Могут запускаться по таймеру или вручную. Все зависит от того, как сделана биогазовая установка. Автоматизированная система более дорога при монтаже, но требует минимума внимания при эксплуатации.

Простейшая биогазовая установка из пластиковой бочки

Биогазовая установка по типу расположения может быть:

- Надземной.

- Полузаглубленной.

- Заглубленной.

Более затратны в установке заглубленные — требуется большой объем земельных работ. Но при эксплуатации в наших условиях они лучше — проще организовать утепление, меньше расходы на подогрев.

Что можно перерабатывать

Биогазовая установка по сути всеядна — перерабатываться может любая органика. Подходит любой навоз и моча, растительные остатки. Негативно влияют на процесс моющие вещества, антибиотики, химия. Их поступление желательно минимизировать, так как они убивают флору, которая занимается переработкой.

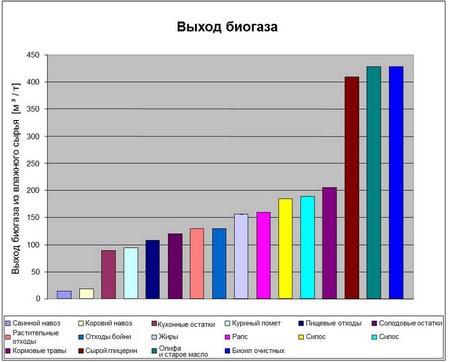

Сколько можно получить биогаза из различных отходов

Идеальным считается навоз КРС, так как в нем содержатся микроорганизмы в большом количестве. Если в хозяйстве нет коров, при загрузке биореактора желательно добавить некоторую часть помета, для заселения субстрата требуемой микрофлорой. Растительные остатки предварительно измельчаются, разводятся с водой. В биореакторе смешиваются растительное сырье и экскременты. Такая «заправка» перерабатывается дольше, но на выходе при правильном режиме, имеем наибольший выход продукта.

Определение местоположения

Чтобы минимизировать затраты на организацию процесса, имеет смысл расположить биогазовую установку неподалеку от источника отходов — возле построек, где содержится птица или животные. Разработать конструкцию желательно так, чтобы загрузка происходила самотеком. Из коровника или свинарника можно проложить под уклоном трубопровод, по которому навоз будет самотеком поступать в бункер. Это существенно облегчает задачу по обслуживанию реактора, да и уборку навоза тоже.

Наиболее целесообразно расположить биогазовую установку так, чтобы отходы с фермы могли поступать самотеком

Обычно строения с животными находятся на некотором отдалении от жилого дома. Потому выработанный газ нужно будет передавать к потребителям. Но протянуть одну газовую трубу дешевле и проще, чем организовывать линию по транспортировке и загрузке навоза.

Биореактор

К емкости для переработки навоза предъявляются довольно жесткие требования:

- Она должна быть непроницаемой для воды и газов. Водонепроницаемость должна действовать в обе стороны: жидкость из биореактора не должна загрязнять почву, а подземные воды не должны изменять состояние сбраживаемой массы.

- Биореактор должен обладать высокой прочностью. Он должен выдерживать массу полужидкого субстрата, давление газа внутри емкости, действующее снаружи давление грунта. В общем, при строительстве биореактора необходимо уделить особое внимание его прочности.

Для домашнего использования и сезонного производства биотоплива (в теплое время года) в малых объемах подойдет пластиковый бак с крышкой

- Удобство обслуживания. Более удобные в использовании цилиндрические емкости — горизонтальные или вертикальные. В них перемешивание можно организовать по всему объему, в них не образуется застойных зон. Прямоугольные емкости проще в реализации при строительстве своими руками, но в них в углах часто образуются трещины, там же застаивается субстрат. Перемешивать его по углам очень проблематично.

Все эти требования по строительству биогазовой установки должны выполняться, так как они обеспечивают безопасность и создают нормальные условия для переработки навоза в биогаз.

Из каких материалов можно сделать

Стойкость к агрессивных средам — это основное требование к материалам, из которых можно сделать емкость. Субстрат в биореакторе может иметь кислую или щелочную реакцию. Соответственно материал, из которого изготавливают емкость, должен хорошо переносить различные среды.

Этим запросам отвечают не так много материалов. Первое что приходит на ум — металл. Он прочен, из него можно сделать емкость любой формы. Что хорошо, что использовать можно готовую емкость — какую-то старую цистерну. В этом случае строительство биогазовой установки займет совсем немного времени. Недостаток металла — он вступает в реакцию с химически активными веществами и начинает разрушаться. Для нейтрализации данного минуса металл покрывается защитным покрытием.

Отличный вариант — емкость биореактора из полимера. Пластик химически нейтрален, не гниет, не ржавеет. Только надо выбирать из таких материалов, которые выносят заморозку и нагрев до достаточно высоких температур. Стенки реактора должны быть толстыми, желательно армированными стекловолокном. Такие емкости недешевы, зато они служат долго.

Построить биореактор для выработки биогаза можно и из кирпича, но его надо хорошо заштукатурить с использованием присадок, обеспечивающих гидро- и газо- непроницаемость

Более дешевый вариант — биогазовая установка с емкостью из кирпича, бетонных блоков, камня. Для того чтобы кладка выдерживала высокие нагрузки, необходимо армирование кладки ( в каждом 3-5 ряду в зависимости от толщины стены и материала). После завершения процесса возведения стен для обеспечения водо- и газо- непроницаемости необходима последующая многослойная обработка стен как изнутри, так и снаружи. Стены штукатурят цементно-песчаным составом с добавками (присадками), обеспечивающими требуемые свойства.

Определение размеров реактора

Объем реактора зависит от выбранной температуры переработки навоза в биогаз. Чаще всего выбирается мезофильная — ее легче поддерживать и она предполагает возможность ежедневной дозагрузки реактора. Выработка биогаза после выхода на нормальный режим (порядка 2 дней) идет стабильно, без всплесков и провалов (при создании нормальных условий). В этом случае имеет смысл рассчитать объем биогазовой установки в зависимости от количества навоза, образующегося в хозяйстве за сутки. Все легко подсчитывается, исходя из среднестатистических данных.

| Порода животных | Объем экскрементов за сутки | Исходная влажность |

|---|---|---|

| КРС | 55 кг | 86% |

| Свинья | 4,5 кг | 86% |

| Куры | 0,17 кг | 75% |

Разложение навоза при мезофильных температурах идет от 10 до 20 дней. Соответственно, объем рассчитывается умножением на 10 или 20. При расчете необходимо учитывать количество воды, которое необходимо для приведения субстрата к идеальному состоянию — его влажность должна быть 85-90%. Найденный объем увеличивают на 50%, так как максимальная загрузка не должна превышать 2/3 по объему резервуара — под потолком должен скапливаться газ.

Например, в хозяйстве 5 коров, 10 свиней и 40 кур. За сути образуется 5 * 55 кг + 10 * 4,5 кг + 40 * 0,17 кг = 275 кг + 45 кг + 6,8 кг = 326,8 кг. Чтобы привести куриный помет к влажности 85% необходимо добавить чуть больше 5 литров воды (это еще 5 кг). Итого общая масса получается 331,8 кг. Для переработки за 20 дней необходимо: 331,8 кг * 20 = 6636 кг — около 7 кубов только под субстрат. Найденную цифру умножаем на 1,5 (увеличиваем на 50%), получаем 10,5 куб. Это и будет расчетная величина объема реактора биогазовой установки.

Загрузка и выгрузка

Люки загрузки и разгрузки ведут непосредственно в емкость биореактора. Для того чтобы субстрат равномерно распределялся по всей площади, делают их в противоположных концах емкости.

Схема биогазового реактора без пологрева

При заглубленном способе установки биогазовой установки, загрузочные и разгрузочные трубы подходят к корпусу под острым углом. Причем нижний конец трубы должен находится ниже уровня жидкости в реакторе. Таким образом исключается попадание воздуха в емкость. Также на трубах ставят поворотные или отсечные задвижки, которые в нормальном положении закрыты. Открываются они только на время загрузки или выгрузки.

Так как в навозе могут содержаться крупные фрагменты (элементы подстилки, стебли травы и т.д.), трубы малого диаметра будут часто забиваться. Потому для загрузки-выгрузки они должны быть диаметром 20-30 см. Монтировать их необходимо до начала работ по утеплению биогазовой установки, но после того, как емкость установлена на место.

Формы биореакторов и варианты расположения люков загрузки и разгрузки

Наиболее удобный режим работы биогазовой установки — с регулярной загрузкой и выгрузкой субстрата. Данная операция может проводится раз в сутки или раз в двое суток. Навоз и другие компоненты предварительно собираются в накопительной емкости, где доводятся до требуемого состояний — измельчаются, при необходимости увлажняются и перемешиваются. Для удобства в данной емкости может быть механическая мешалка. Подготовленный субстрат выливается в приемный люк. Если расположить приемную емкость на солнце, субстрат будет предварительно нагреваться, что уменьшит затраты на поддержание требуемой температуры.

Глубину установки приемного бункера желательно рассчитать так, чтобы отходы стекали в него самотеком. То же касается выгрузки в биореактор. Лучший случай, если подготовленный субстрат будет двигаться самотеком. А отгораживать его на время подготовки будет заслонка.

Биогазовая установка с мешалкой и подогревом

Для обеспечения герметичности биогазовой установки, люки на приемном бункере и в зоне выгрузки должны иметь герметизирующий резиновый уплотнитель. Чем меньше будет в емкости воздуха, тем чище будет газ на выходе.

Сбор и отвод биогаза

Отведение биогаза из реактора происходит через трубу, один конец которой находится под крышей, второй обычно опущен в гидрозатвор. Это емкость с водой, в которую выводится полученный биогаз. В гидрозатворе есть вторая труба — она находится выше уровня жидкости. В нее выходит уже более чистый биогаз. На выходе их биореактора устанавливается отсечной газовый кран. Лучший вариант — шаровый.

Какие материалы можно использовать для системы передачи газа? Гальванизированные металлические трубы и газовые трубы из ПНД или ППР. Они должны обеспечивать герметичность, швы и стыки проверяются при помощи мыльной пены. Весь трубопровод собирается из труб и арматуры одного диаметра. Без сужений и расширений.

Очищение от примесей

Примерный состав получаемого биогаза такой:

Примерный состав биогаза

- метан — до 60%;

- углекислый газ — 35%;

- другие газообразные вещества (в том числе и сероводород, придающий газу неприятный запах) — 5%.

Для того чтобы биогаз не имел запаха и хорошо горел, необходимо удалить из него углекислый газ, сероводород, пары воды. Удаление углекислого газа происходит в гидрозатворе, если на дно установки добавить гашеную известь. Такую закладку придется периодически менять (как станет газ гореть хуже — пора менять).

Осушение газа можно сделать двумя способами — сделав в газопроводе гидрозатворы — вставив в трубу изогнутые участки под гидрозатворы, в которых будет скапливаться конденсат. Недостаток такого способа — необходимость регулярного опорожнения гидрозатвора — при большом количестве собранной воды она может заблокировать проход газа.

Второй способ — поставить фильтр с силикагелем. Принцип тот же, что и в гидрозатворе — газ подается в силикагель, отводится осушенный из-под крышки. При таком способе осушения биогаза, силикагель приходится периодически осушать. Для этого его требуется прогреть некоторое время в микроволновке. Он нагревается, влага испаряется. Можно засыпать и снова использовать.

Фильтр для очистки биогаза от сероводорода

Для удаления сероводорода используется фильтр с загрузкой из металлической стружки. Можно в емкость загрузить старые металлические мочалки. Очищение происходит точно также: газ подается в нижнюю часть заполненной металлом емкости. Проходя, он очищается от сероводорода, собирается в верхней свободной части фильтра, откуда выводится по через другую трубу/шланг.

Газгольдер и компрессор

Прошедший очистку биогаз поступает в емкость для хранения — газгольдер. Это может быть герметичный полиэтиленовый мешок, пластиковая емкость. Основное условие — газонепроницаемость, форма и материал не имеют значения. В газгольдере хранится запас биогаза. Из него, при помощи компрессора, газ под определенным давлением (задается компрессором) поступает уже к потребителю — на газовую плиту или котел. Этот газ также может использоваться для выработки электроэнергии при помощи генератора.

Один из вариантов газгольдеров

Для создания стабильного давления в системе после компрессора желательно установить ресивер — небольшое устройство для нивелирования скачков давления.

Устройства для перемешивания

Чтобы биогазовая установка работала в нормальном режиме, необходимо регулярное перемешивание жидкости в биореакторе. Этот несложный процесс решает множество задач:

- перемешивает свежую порцию загрузки с колонией бактерий;

- способствует высвобождению выработанного газа;

- выравнивает температуру жидкости, исключая более прогретые и более холодные участки;

- поддерживает однородность субстрата, предотвращая оседание или всплытие некоторых составляющих.

Обычно небольшая самодельная биогазовая установка имеет механические мешалки, которые приводятся в движение при помощи мускульной силы. В системах с большим объемом приводить в движение мешалки могут моторы, которые включаются таймером.

Виды мешалок для биореакторов

Второй способ — перемешивать жидкость, пропуская через нее част выработанного газа. Для этого после выхода из метатенка ставится тройник и часть газа полается в нижнюю часть реактора, где через трубку с дырками выходит. Эту часть газа нельзя считать расходом, так как он все равно снова попадает в систему и, в результате, оказывается в газгольдере.

Третий способ перемешивания — при помощи фекальных насосов перекачивать субстрат их нижней части, выливать его вверху. Недостаток этого способа — зависимость от наличия электроэнергии.

Система подогрева и теплоизоляция

Без подогрева перерабатываемой жижи размножаться будут психофильные бактерии. Процесс переработки в этом случае займет от 30 дней, а выход газа будет небольшим. Летом, при наличии теплоизоляции и предварительном подогреве загрузки возможен выход на температуры до 40 градусов, когда начинается развитие мезофильных бактерий, но зимой такая установка практически неработоспособна — процессы протекают очень вяло. При температуре ниже +5°C они практически замирают.

Зависимость сроков переработки навоза в биогаз от температуры

Чем греть и где расположить

Для получения лучших результатов используют подогрев. Наиболее рациональный — водяной подогрев от котла. Работать котел может на электричестве, твердом или жидком топливе, также можно запустить его на вырабатываемом биогазе. Максимальная температура, до которой требуется греть воду — +60°C. Более горячие трубы могут вызвать налипание на поверхность частиц, что приведет к снижению эффективности обогрева.

Можно использовать и прямой подогрев — вставить ТЭНы, но во-первых, сложно организовать перемешивание, во-вторых, на поверхности будет налипать субстрат, снижая теплоотдачу, ТЭНы будут быстро перегорать

Обогреваться биогазовая установка может с использованием стандартных радиаторов отопления, просто трубами, закрученными в змеевик, сварными регистрами. Трубы использовать лучше полимерные — металлопластиковые или полипропиленовые. Подходят также трубы из гофрированной нержавейки, их проще укладывать, особенно в цилиндрических вертикальных биореакторах, но гофрированная поверхность провоцирует налипание осадка, что не очень хорошо для теплоотдачи.

Чтобы снизить возможность осаждения частиц на греющих элементах, их располагают в зоне мешалки. Только при этом надо все спроектировать так, чтобы мешалка не могла задеть трубы. Часто кажется, что лучше нагреватели расположить снизу, но практика показала, что из-за осадка на дне такой обогрев неэффективен. Так что более рационально располагать нагреватели на стенках метатэнка биогазовой установки.

Способы водяного обогрева

По способу расположения труб обогрев может быть наружным или внутренним. При внутреннем расположении обогрев эффективен, но ремонт и обслуживание нагревателей невозможны без останова и откачки системы. Потому подбору материалов и качеству выполнения соединений уделяют особое внимание.

Обогрев повышает производительность биогазовой установки и сокращает сроки переработки сырья

При наружном расположении обогревателей, требуется больше тепла (затраты на подогрев содержимого биогазовой установки намного выше), так как много тепла уходит на обогрев стенок. Зато система всегда доступна для ремонта, а прогрев более равномерный, так как греется среда от стенок. Еще один плюс такого решения — мешалки не могут повредить систему обогрева.

Чем утеплять

На дно котлована насыпается сначала выравнивающий слой песка, затем теплоизоляционный слой. Это может быть глина, перемешанная с соломой и керамзитом, шлаком. Все эти компоненты можно смешать, можно насыпать отдельными слоями. Их выравнивают в горизонт, устанавливают емкость биогазовой установки.

Бока биореактора можно утеплять современными материалами или классическими дедовскими методами. Из дедовских методов — обмазка глиной с соломой. Наносится в несколько слоев.

Для утепления биореакторов используют современные материалы

Из современных материалов можно использовать экструдированный пенополистирол высокой плотности, газобетонные блоки малой плотности, вспененный пенополиуретан. Наиболее технологичен в данном случае пенополиуретан (ППУ), но услуги по его нанесению недешевы. Зато получается бесшовная теплоизоляция, которая минимизирует затраты на обогрев. Есть еще один теплоизоляционный материал — вспененное стекло. В плитах он очень дорог, но его бой или крошка стоит совсем немного, а по характеристикам он почти идеален: не впитывает влагу, не боится замерзания, хорошо переносит статические нагрузки, имеет низкую теплопроводность.

Биогаз из сорняков за 10 шагов / Альтернативная энергетика

Производство биогаза в домашних условиях позволит вам экономить на потреблении бытового газа и получать удобрения из сорняков. Эта статья-инструкция показывает, как обычный человек может с помощью простых действий сделать эффективную систему добычи биогаза из сорняков своими руками.

Читайте также:

Солнечный коллектор для нагрева воды за 9 шагов

Солнечный коллектор из пивных банок за 7 шагов

Как сделать сушилку для фруктов и овощей за 11 шагов

Эту простую пошаговую инструкцию предложил индиец Энтоны Рай (Antoni Raj). Он долго экспериментировал с производством энергии из анаэробного сбраживания сорняков. И вот что из этого получилось.

Шаг 1: Подбираем емкость для биогенератора.

Анаэробное сбраживание (согласно определения) – совокупность процессов, в результате которых микроорганизмы при отсутствии кислорода полностью разрушают биоматериал, выделяя биогаз.

Для начала заполняем биогенератор измельчёнными сорняками. В то же время соберём сведения о количествах выделяемого, в результате брожения, биогаза и количества энергии.

О самом биогенераторе можно почитать Энтони здесь.

Шаг 2: Собираем сорняки

Вместимость баллона для сбраживания составляет 750 л. Оставим 50 л про запас. Разводим 2,5 кг свежесобранных сорняков с достаточным количеством воды, чтобы в итоге получить 20 л разбавленного «биоматериала». Смесь должна бродить около 35 дней. Воду после удаления твёрдого биоматериала можно использовать в качестве удобрения растений в саду. Из 4 кг свежесобранных сорняков, после обрезания корней и веточек, можно получить около 2,5 кг материала. Материал в необработанном виде можно хранить до 3-4 дней.

Шаг 3: Сортировка и переработка биоматериала

Обрезаем корешки и отделяем толстые стебли.

Взвешиваем биомассу. Красный таз на фото содержит около 2,5 кг сорняков готовых к измельчению.

Шаг 4: Измельчаем нарезанные листья

Нарезанные листья не так подвержены брожению и дают меньше энергии. Поэтому лучше измельчить листья и растереть их с небольшим количеством воды перед тем, как загружать в установку. Используем воду, оставшуюся после замачивания риса и чечевицы. Измельчать сорняки можно с помощью дробилки. Воду, оставшуюся после промывания дробилки, можно использовать для разжижения измельчённых сорняков.

Внимание! Не используйте хлорированную и мыльную воду. Используем проточную воду без хлора и каких-либо химических добавок.

Шаг 5: Загружаем биогенератор

Разведённую смесь через специальную трубу заливаем в биогенератор. Это процесс необходимо ежедневно повторять для непрерывного получения энергии.

Вместе с сорняками в баллон случайно могут попасть частицы земли, которые останутся на дне ёмкости. Так что, прежде чем освободить ёмкость с измельченными сорняками, убедитесь в отсутствии земли в ведре.

Шаг 6: Расчёт объема добываемого газа

Давайте вычислим объём газа, который мы получим с 2,5 кг сорняков.

Внутренний диаметр газохранилища = 0,8м (радиус-0,4 м). Газ поднимается в среднем на 45 см(0,45 м). Объём газа: π(3,14) ×(0,4×0,4)×0,45= 0,226 куб. м. Добавочный объём содержит примеси – углекислый газ, азот и сульфид водорода.

Другой способ заключается в сравнении среднего объёма выделяющегося газа и сжиженного углеводородного газа (СУГ), который используется в бытовых целях.

Полного 15-литрового баллона с газом обычно хватает на 30 дней. Получается, в день расходуем около 0,5 л газа.

13 октября 2014 года был установлен полный баллон с СУГом и биогазом (использовали одновременно). 24 ноября баллон с СУГом был пуст.

Баллон с бытовым газом, которого обычно хватает только на 30 дней, удалось продержать 41 день, используя его вместе с биогазом. При норме 0,5 л СУГа в день, можем вычислить, что 0,5×11= 5,5 л бытового газа было заменено на биогаз. За один день таким образом мы получаем 5500 гр./41 день= 134 гр. биогаза.

Итак, 0,226 куб. м. биогаза в день дают 134,15 гр. на тепловую энергию.

Шаг 7: Продукты брожения, как удобрения

Сколько литров «сорняков» загружается в биогенератор, столько же продуктов брожения и выходило через отдельную трубу. В данном случае получаем порядка 20 л. воды, которую можно будет использовать, как удобрение в саду.

Шаг 8: Водородный показатель продуктов брожения

Измеряем водородный показатель продуктов брожения с помощью рН тестов. Согласно тестовой таблице, прилагаемой к тесту, водородный показатель продуктов брожения составил 7-8. Это значит, что аммиак в сорняках способствует небольшому превышению уровня щелочей в полученном продукте. Смесь хорошо подойдет в качестве удобрения красной почве в нашем саду, которая обладает слегка повышенной кислотностью.

Шаг 9: Техническое обслуживание системы

Анаэробный биогенератор не нуждается в усердной проверке исправности. Главное смотреть, чтобы трубки случайно не забились.

В результате анаэробного процесса выделяется тепло и водяной пар, который также смешивается с биогазом. Пар конденсируется и скапливается в газовой трубе. Для предотвращения этого, после использования газа закрывайте выходной клапан. Это способствует тому, что вода осядет обратно в биогенератор. Раз в неделю отсоединяйте газовую трубу и сушите её от конденсированной воды.

Шаг 10: Подводим итоги

Приготовление сырья занимает меньше часа. За это время можно собрать, очистить, нарезать, измельчить и залить смесь из сорняков в биогенератор. На измельчение биосмеси на станке уходит меньше 5 минут. 2,5 кг сорняков измельчаем небольшими партиями, для повышения КПД брожения и получения качественного компоста.

5 преимуществ производства биогаза из сорняков:

- Сад регулярно пропалывается;

- Сорняки идут на биотопливо;

- Продукты брожения идут на удобрение;

- Биотопливо позволяет значительно экономить газ;

- Экологически чистое производство.

- Нужно регулярно использовать биогазовый генератор;

- Не нужно превышать норму. Излишки лучше оставить на завтра;

- Не нужно собирать сорняки с земли, обработанной пестицидами/гербицидами;

- Не нужно использовать хлорированную воду. На все нужды идет чистая проточная вода;

- Нужно по возможности повторно использовать одну воду в процессе;

- Не нужно использовать воду, предназначенную для мытья посуды.

Биогазовый генератор каждый день стабильно обеспечивает дом газом и удобрениями. Каждые 4 месяца мы экономим на баллоне бытового газа, благодаря почти ничего не стоящему биогазу. Так как мой биогазовый генератор способен выдерживать и большие нагрузки, я планирую увеличить порцию сорняков с 2,5 до 3,5 килограммов.

Для улучшения анаэробного процесса добавляйте больше крупнолистовых сорняков, например, крапиву. Она будет выделять больше биогаза.

По материалам Instructables, Mozgochiny