Методика расчета асинхронного двигателя.

1. Выбор главных размеров асинхронного электродвигателя.

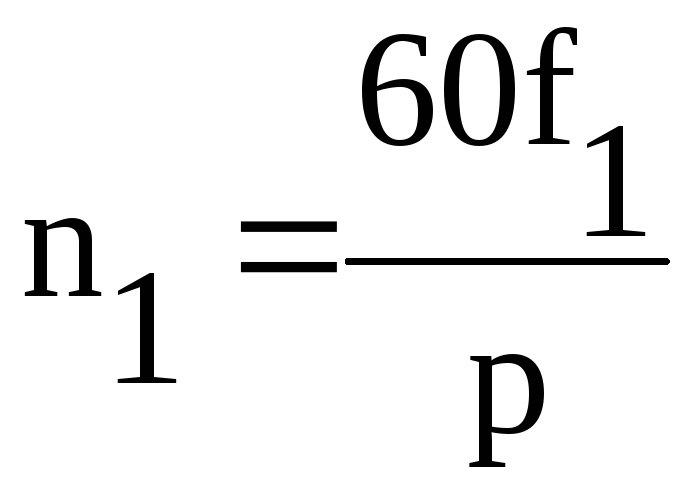

1.1. Число пар полюсов двигателя.

где

n –

синхронная частота вращения магнитного

поля статора двигателя, об/мин

f

=50 Гц – частота питающего напряжения.

–

синхронная частота вращения магнитного

поля статора двигателя, об/мин

f

=50 Гц – частота питающего напряжения.

1.2. Высота оси вращения (предварительно) h, мм

Рис. 1. Высота оси

вращения h

двигателей серии 4А различной мощности

и частоты вращения:  – со степенью защитыIP

44; б – с IP

23.

– со степенью защитыIP

44; б – с IP

23.

1.3. Наружный диаметр статора по ГОСТ 13267-73

Таблица 1.

h, mm | 112 | 132 | 160 | 180 | 200 | 225 | 250 | 280 | 315 | 355 |

,

м ,

м | 0,191 | 0,225 | 0,272 | 0,313 | 0,349 | 0,392 | 0,437 | 0,530 | 0,590 | 0,660 |

1.4. Внутренний диаметр статора

Таблица 2.

Число пар полюсов | 1 | 2 | 3 |

k | 0.5 | 0.6 | 0.7 |

1.5. Полюсное деление

Рисунок 2.

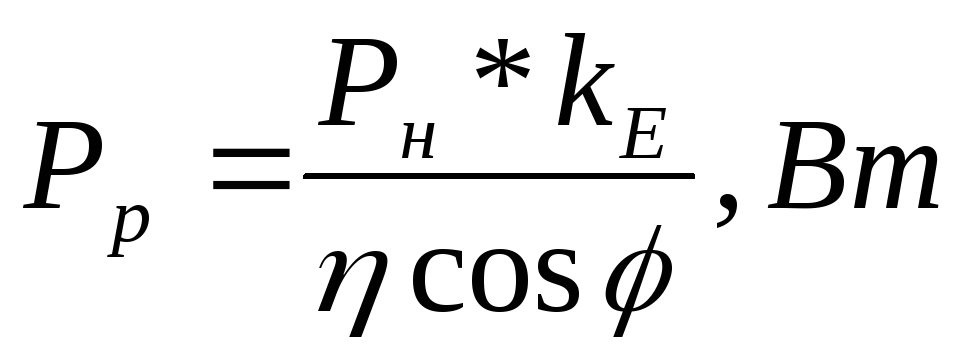

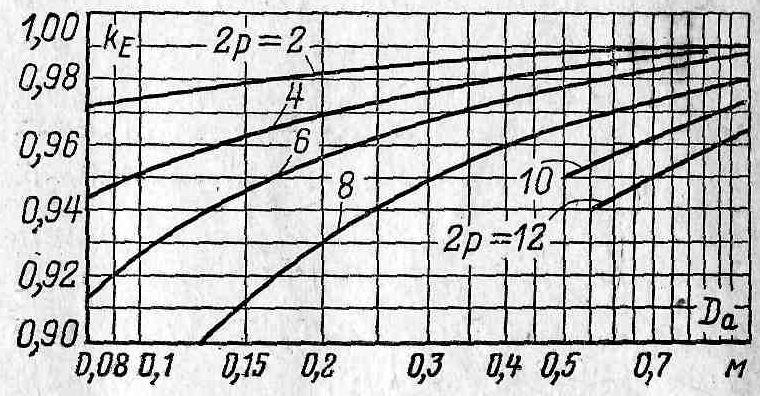

1.6. Расчетная мощность

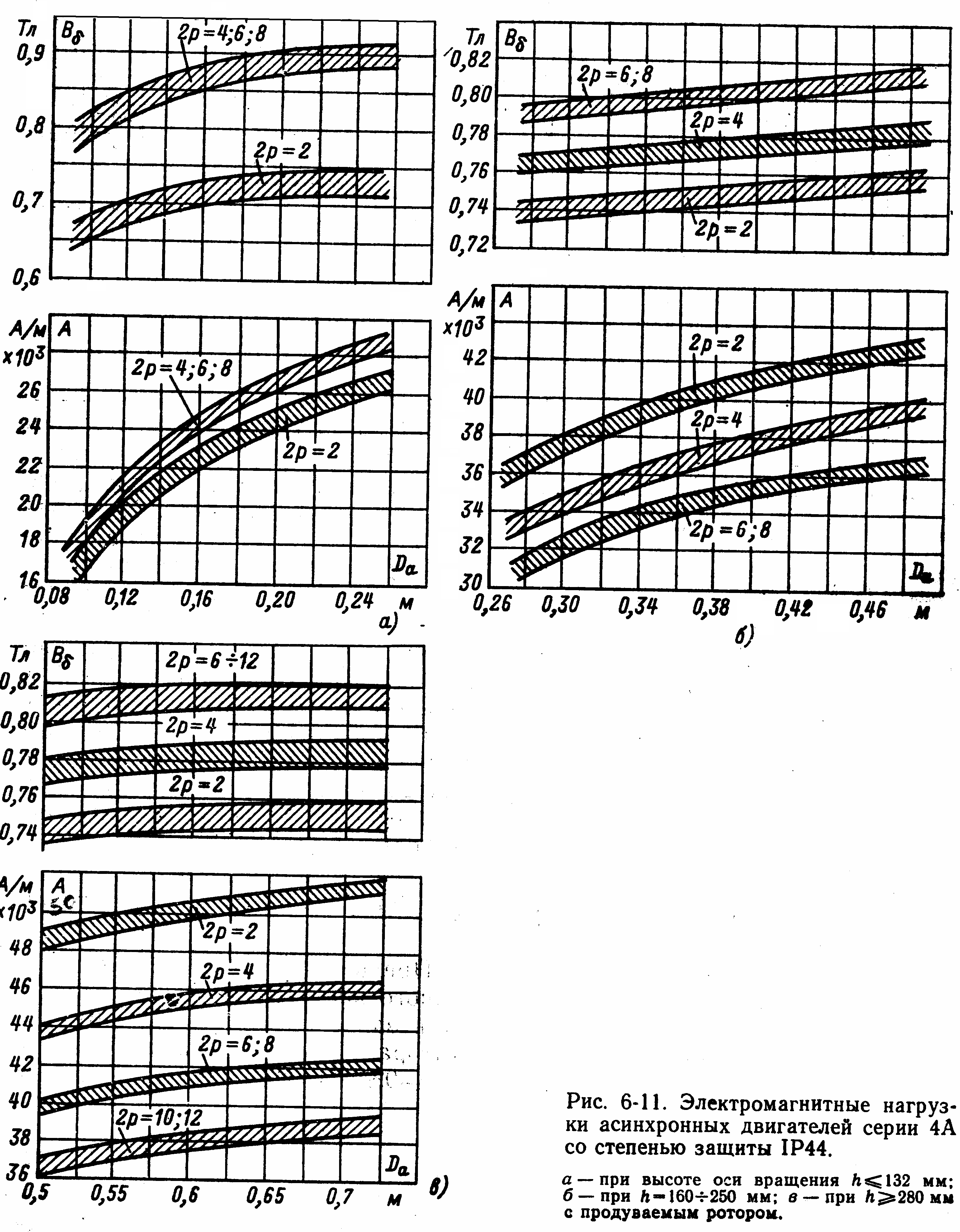

1.7. Выбираем электромагнитные нагрузки А и В по диаметру

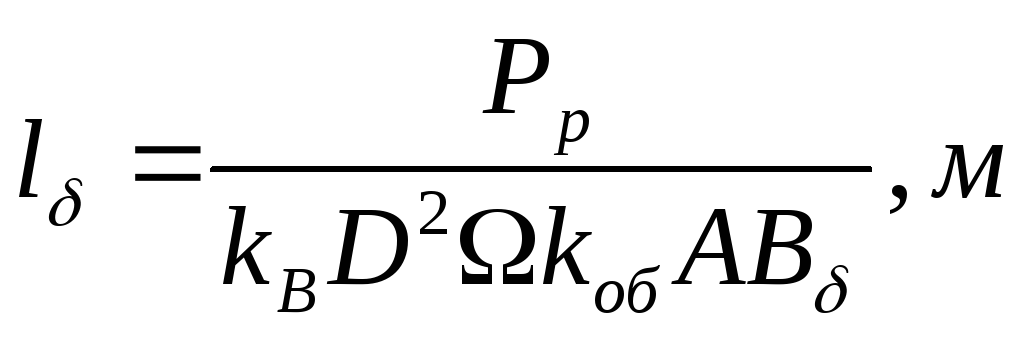

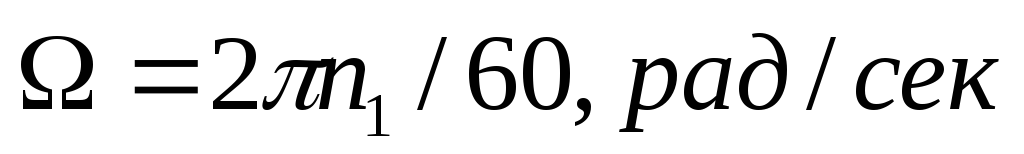

1.8. Расчетная длина воздушного зазора

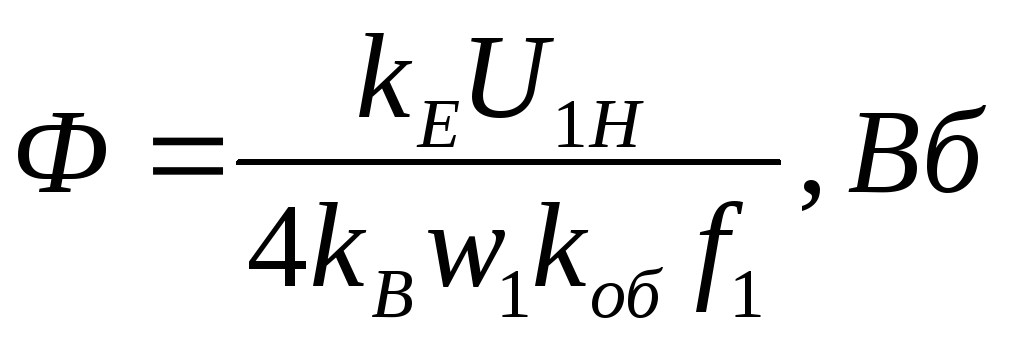

где

–коэффициент

формы кривой индукции при синусоидальном

распределении индукции

–коэффициент

формы кривой индукции при синусоидальном

распределении индукции

–обмоточный

коэффициент для основной гармонической

магнитного поля, обычно

–обмоточный

коэффициент для основной гармонической

магнитного поля, обычно

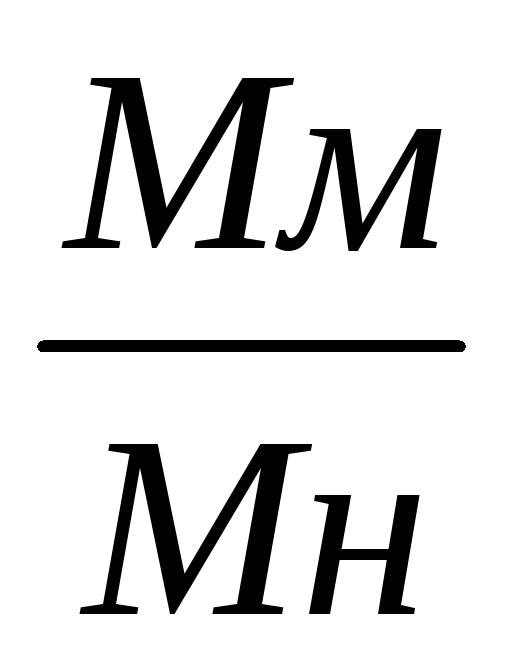

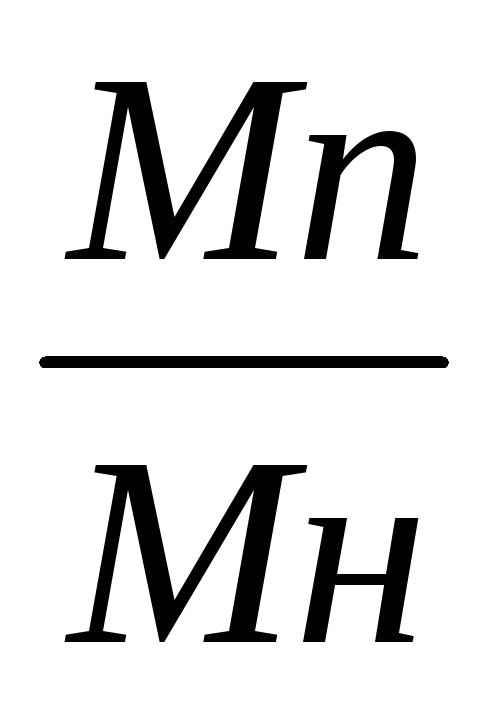

1.9. Определяем отношение

сравниваем с рекомендуемыми значениями на рисунке 3.

Рис. 3.:  – со степенью защитыIP

44; б – с IP

23.

– со степенью защитыIP

44; б – с IP

23.

Если λ выше рекомендуемого, то высоту оси вращения двигателя выбираем следующую из стандартного ряда таблицы 2. Повторяем расчеты п. 1.3-1.9.

2. Определение числа зубцов сердечника статора, числа витков и сечение провода обмотки статора.

2.1. Выбираем зубцовое деление статора по рисунку 4.

Рис. 4. Зубцовое деление статора асинхронных двигателей со всыпной обмоткой:

1 – при h  90 мм

90 мм

2 – при h= 90 250

мм

250

мм

3 – при h

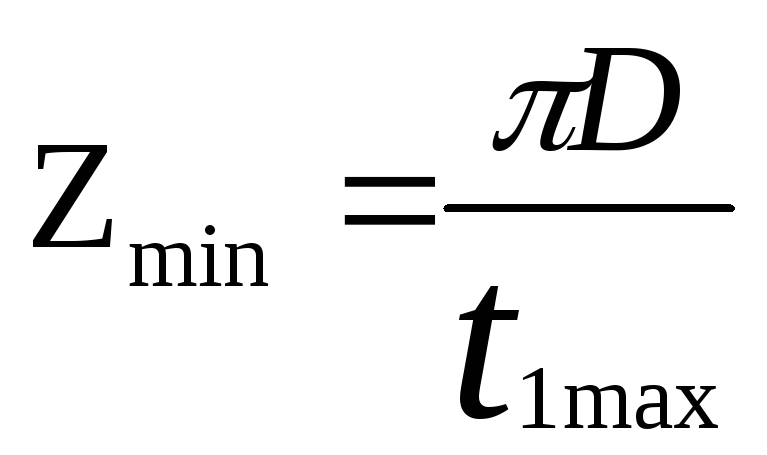

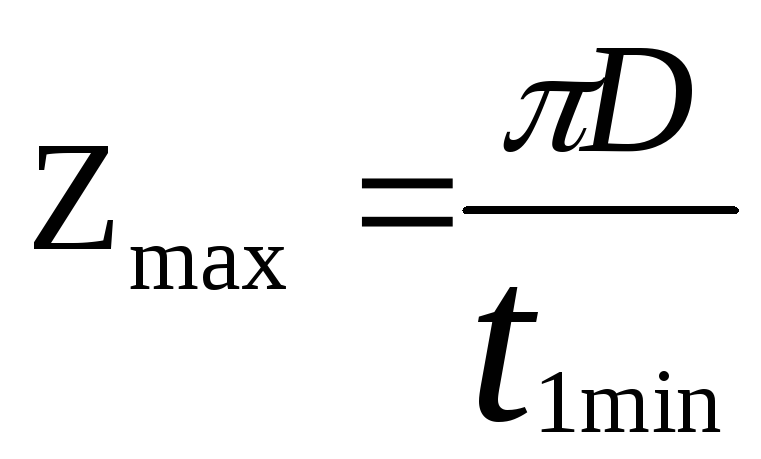

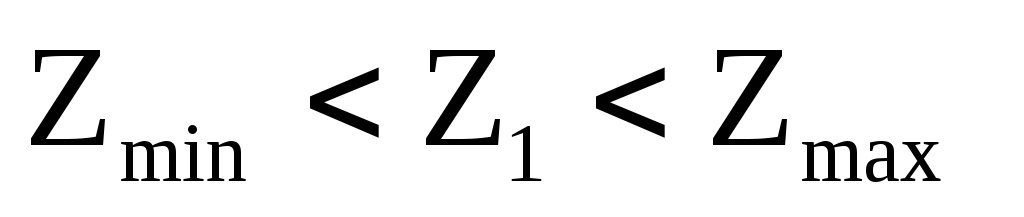

2.2. Число пазов статора

Число пазов статора в любой обмотке АД должно быть кратно числу фаз m.

Выбор

окончательного числа пазов проводят

с четкой увязкой получаемого при этом

q,  (см.

таблицу3).

(см.

таблицу3).

Таблица 3.

Число пар полюсов | Число пазов статора | Число пазов ротора |

1 | 24 | 19, 32. |

30 | 22, 38. | |

36 | 26, 28, 44, 46. | |

32, 33, 34, 50, 52. | ||

48 | 38, 40, 56, 58. | |

2 | 24 | 17, 32. |

36 | 26, 44, 46. | |

42 | 52, 54. | |

48 | 34, 38, 56, 58, 62, 64. | |

60 | 50, 52, 68, 70, 74. | |

72 | 62, 64, 80, 82, 86. | |

3 | 36 | 26, 46. |

54 | 44, 64, 66, 68. | |

72 | 56, 58, 62, 82, 84, 86, 88. | |

90 | 74, 76, 78, 80, 100, 102, 104. | |

4 | 48 | 36, 44, 62, 64. |

72 | 56, 58, 86, 88, 90. | |

84 | 66, 70, 98, 100, 102, 104. | |

96 | 78, 82, 110, 112, 114. | |

5 | 44, 46, 74, 76. | |

90 | 68, 74, 104, 108, 112. | |

120 | 86, 92, 96, 102, 106, 136, 140, 144. | |

6 | 72 | 56, 64, 80, 88. |

90 | 68, 74, 88, 98, 106, 108, 110. | |

108 | 86, 92, 100, 116, 124, 130, 132. | |

144 | 124, 136, 152, 160, 164, 168, 172. |

2.3. Число пазов на полюс и фазу должно быть целым для большинства АД.

где m – число фаз;

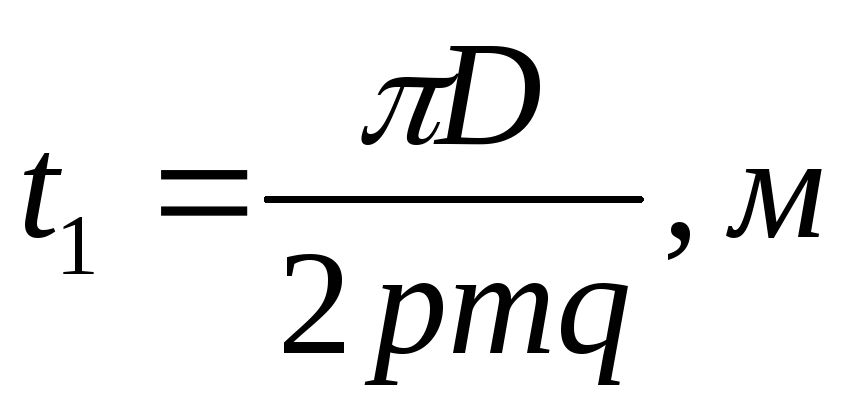

2.4. Уточняем зубцовое деление

Окончательное значение t1 не должно выходить за пределы, указанные в таблице 6.

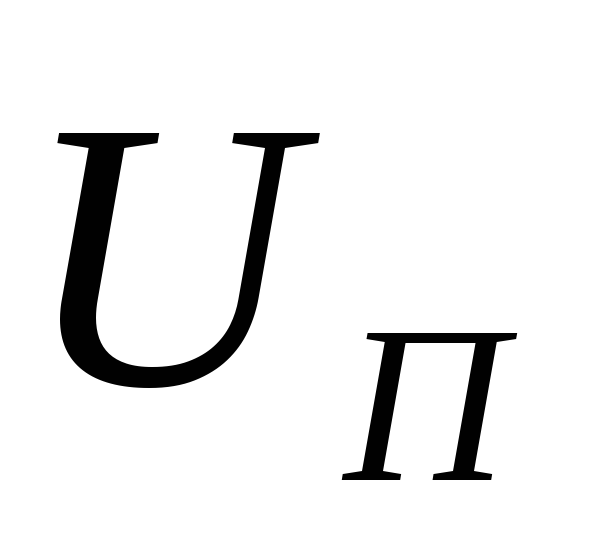

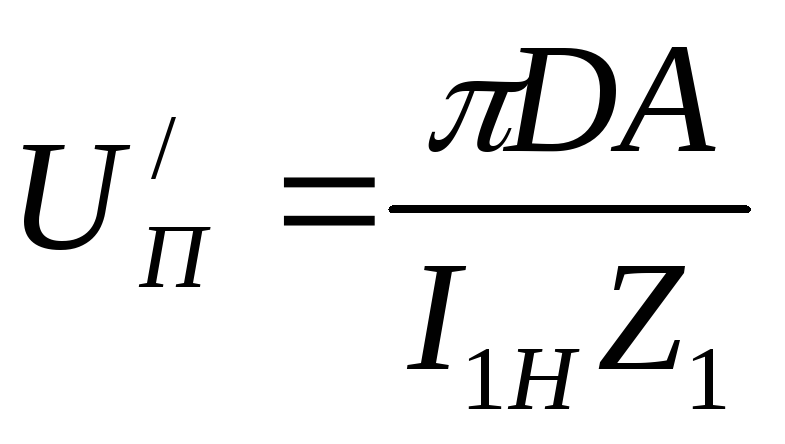

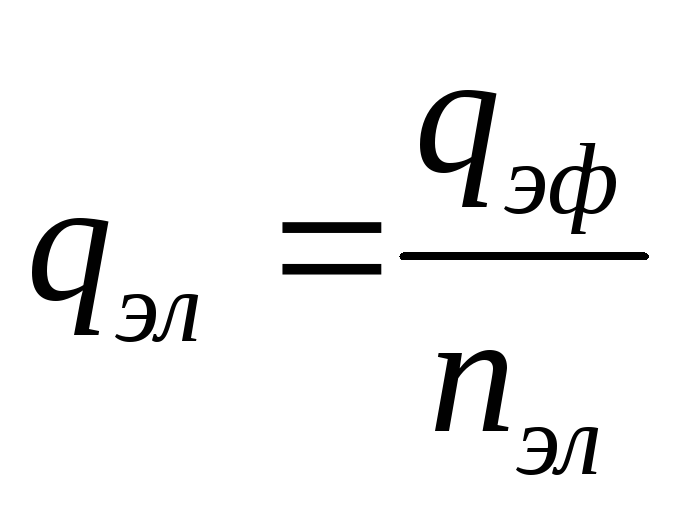

2.5. Число эффективных проводников в пазу .

где а – число

параллельных ветвей обмотки; принимают

таким, чтобы  было целым, а в

двухслойной обмотке кратным двум.

было целым, а в

двухслойной обмотке кратным двум.

Чтобы округление

не было слишком грубым, вначале определяют

предваритель-ное число эффективных

проводников в пазу U , при условии, что а=1.

, при условии, что а=1.

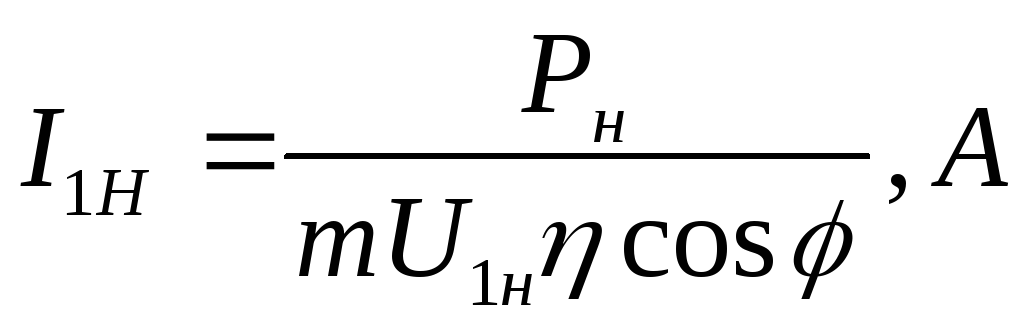

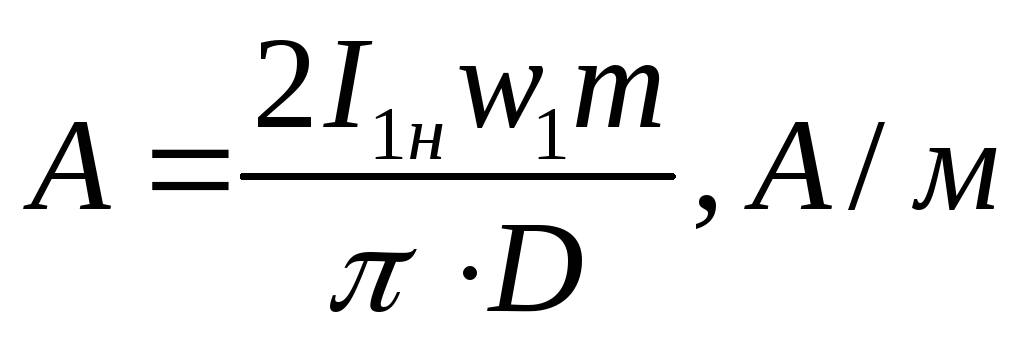

где А – линейная нагрузка, принятая ранее, А/м D – внутренний диаметр статора, м I1н – номинальный ток обмоток статора, А

Полученное значения U не округляется до целого, а находят

такое число параллельных ветвей обмотки,

чтобы число эффективных проводников

в пазу удовлетворяло условиям, о которых

говорилось раньше.

не округляется до целого, а находят

такое число параллельных ветвей обмотки,

чтобы число эффективных проводников

в пазу удовлетворяло условиям, о которых

говорилось раньше.

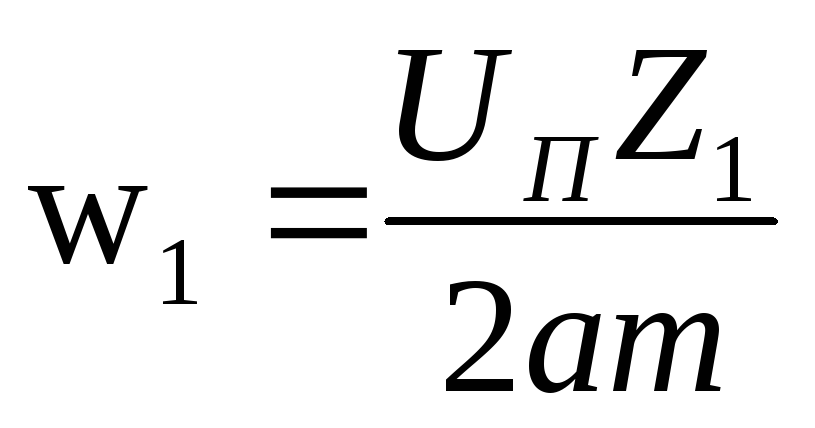

2.6. Число витков фазы обмотки.

2.7. Линейная нагрузка.

2.8. Индукция в воздушном зазоре.

Если

полученное значение B выходит

за пределы рисунка 1 более чем на 5%, то выбирается

другое значение Uп(см. пункт 2.5)

выходит

за пределы рисунка 1 более чем на 5%, то выбирается

другое значение Uп(см. пункт 2.5)

2.9. Проверить чтобы

А и В находились в допустимых пределах

согласно рисунка 1.

находились в допустимых пределах

согласно рисунка 1.

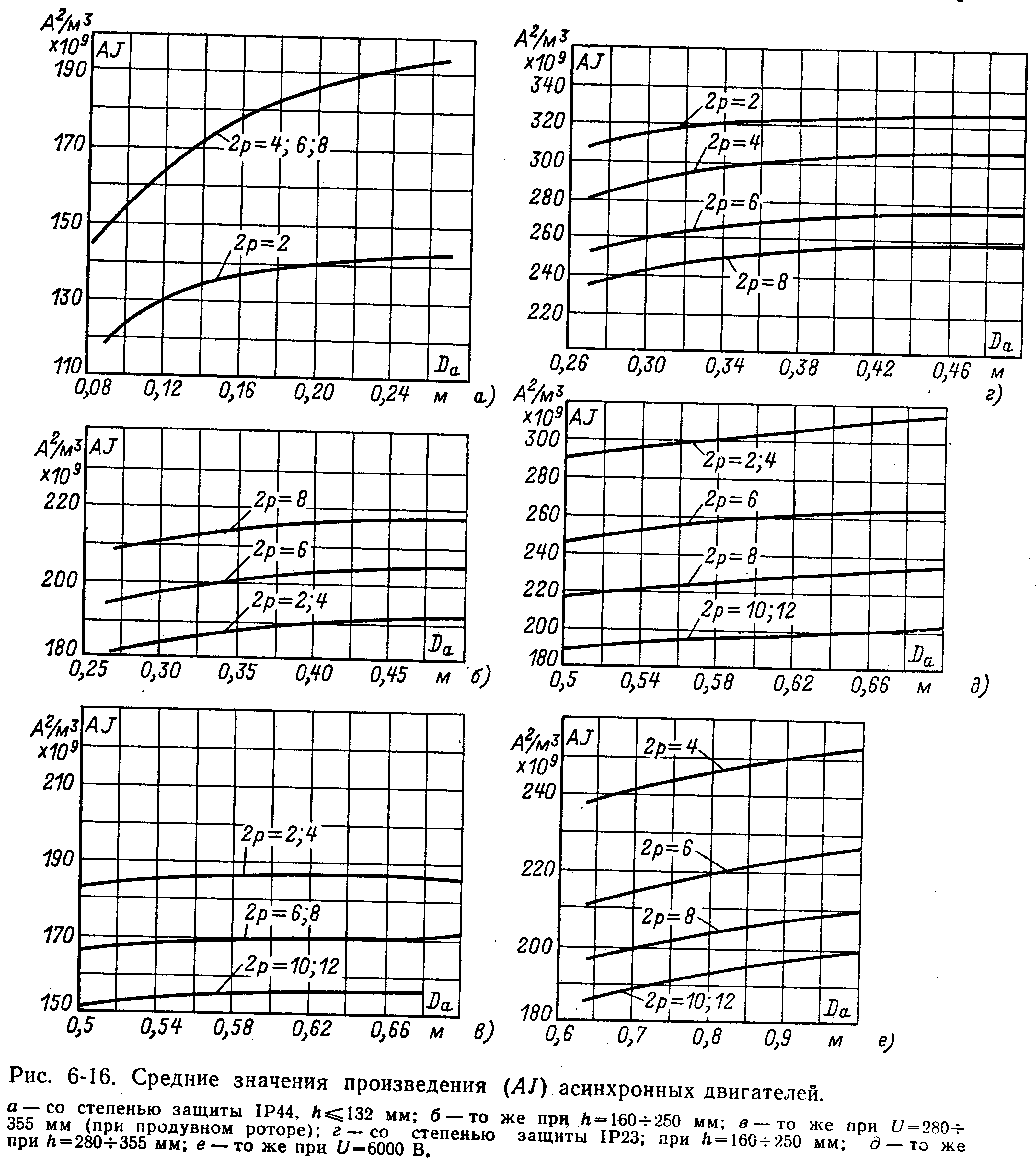

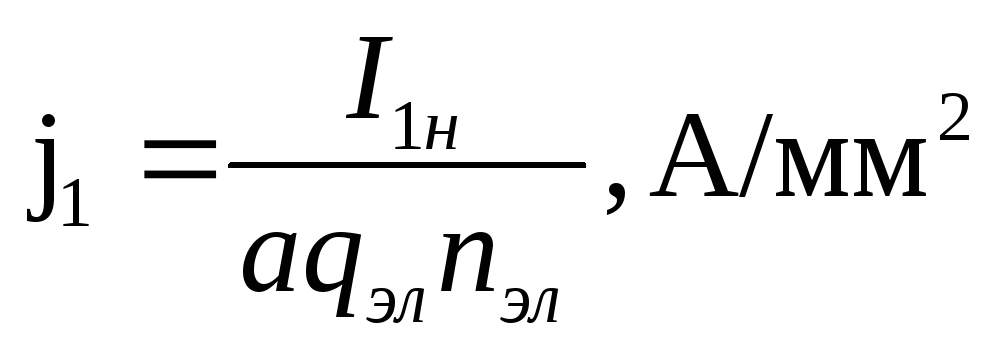

2.10. Плотность тока в обмотке статора (предварительно)

(Aj )

выбираем по рис. 6-16 (б и в), стр. 173, Копылов,

Проектирование

)

выбираем по рис. 6-16 (б и в), стр. 173, Копылов,

Проектирование

В

данном методическом пособии (Aj )

приведены на рисунке 5.

)

приведены на рисунке 5.

Рисунок 5.

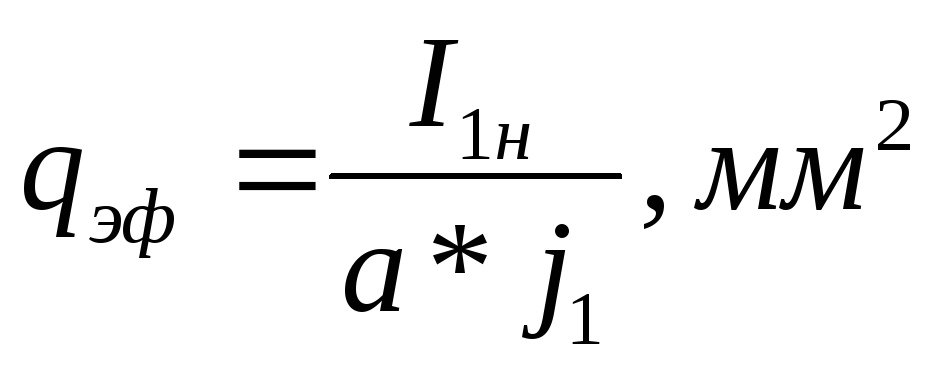

2.11. Сечение эффективного проводника (предварительно) определяют,

исходя из тока одной параллельной ветви и допустимой плотности тока в обмотке

где I1н, номинальный ток обмотки статора (см. пункт 2.5)

2.12. Исходя их эффективного сечения проводника по таблице №4 определяем обмоточный провод с сечением qэл.

n –

кол-во элементарных проводников,

подбирается такое, чтобы суммарная

площадь сечения была близка к расчетному

сечению эффективного проводника;

–

кол-во элементарных проводников,

подбирается такое, чтобы суммарная

площадь сечения была близка к расчетному

сечению эффективного проводника;

q – сечение элементарного проводника

подбирается по конкретной марке провода.

– сечение элементарного проводника

подбирается по конкретной марке провода.

2.13. Плотность тока в обмотке статора (окончательно)

Расчет мощности электродвигателей

Министерство образования и науки Российской федерации

Федеральное агентство по образованию

Саратовский государственный технический университет

Балаковский институт, техники, технологии и управления

Методические указания к выполнению практической работы

по дисциплине «Электромеханические системы» для студентов

специальности 210100 всех форм обучения

Одобрено

редакционно-издательским советом

Балаковского института техники,

технологии и управления

Балаково 2009

ВВЕДЕНИЕ

Расчет требуемой мощности двигателя наиболее важный момент в проектировании электропривода. Завышение требуемой мощности ведет к ухудшению энергетических показателей двигателя, сильному увеличению непроизводственных потерь. Занижение требуемой мощности будет сопровождаться чрезмерным перегревом, преждевременному выходу из строя, расходами на ремонт.

Цель работы: освоить методики расчета требуемой мощности электродвигателей для различных режимов работы.

РАСЧЕТ МОЩНОСТИ ДЛЯ ПРОДОЛЖИТЕЛЬНОГО РЕЖИМА

1. Нагрузка продолжительная неизменная

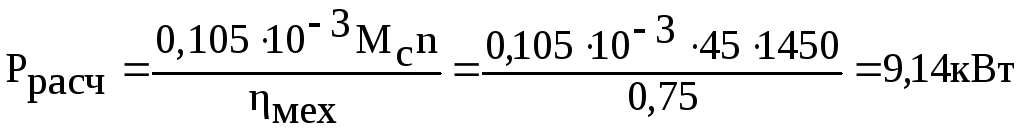

Задача 1: Определить расчетную мощность трехфазного

АД для привода механизма, работающего

в продолжительном режиме S1.

Привод нерегулируемый, статический

нагрузочный момент механизма  Н·м, требуемая частота вращения

Н·м, требуемая частота вращения об/мин,

КПД механизма

об/мин,

КПД механизма

По условиям эксплуатации требуется двигатель закрытого исполнения IP44; расположение вала горизонтально; крепление двигателя фланцевое.

Решение:

Расчетная мощность двигателя:

.

.

По каталогу на АД серии 4А выбираем двигатель 4А132М4У3 со следующими данными:

;

;  ;

; ;

перегрузочная способность

;

перегрузочная способность ;

кратность

;

кратность ;

исполнение по способу монтажаIM3031.

;

исполнение по способу монтажаIM3031.

Исходные данные к задаче 1

Параметры | Варианты | |||||||||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | |

Момент механизма МС, Н·м | 45 | 50 | 60 | 55 | 45 | 40 | 35 | 30 | 28 | 30 |

Частота вращения n, об/мин | 1450 | 1450 | 1450 | 2900 | 2900 | 2900 | 740 | 740 | 590 | 590 |

КПД механизма η | 0,8 | 0,75 | 0,7 | 0,78 | 0,82 | 0,8 | 0,75 | 0,9 | 0,85 | 0,75 |

Параметры | Варианты | |||||||||

11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | |

Момент механизма МС, Н·м | 55 | 45 | 40 | 35 | 30 | 28 | 30 | 45 | 50 | 60 |

Частота вращения n, об/мин | 1450 | 1450 | 1450 | 2900 | 2900 | 2900 | 740 | 740 | 590 | 590 |

КПД механизма η | 0,8 | 0,75 | 0,9 | 0,85 | 0,75 | 0,8 | 0,75 | 0,7 | 0,78 | 0,82 |

2. Нагрузка продолжительная переменная.

Задача 2: Для

ЭП главного двигателя токарного станка

необходим трехфазный АД серии АИР.

Частота вращения  об/мин. Пуск двигателя выполняется без

нагрузок. Нагрузочная диаграмма

представлена в виде таблицы.

об/мин. Пуск двигателя выполняется без

нагрузок. Нагрузочная диаграмма

представлена в виде таблицы.

Р, кВт

14

10

12

17

7

t, с

6

6

4

4

8

Решение:

1. Используем метод средних потерь:

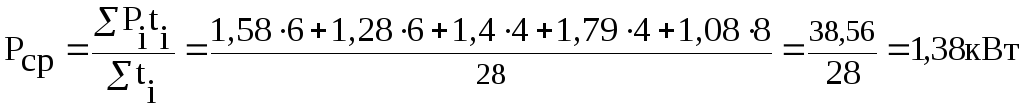

1) Среднее значение мощности:

2) Принимаем предварительно двигатель номинальной мощностью:

кВт.

кВт.

По каталогу:

АИР160S4Y3;  ;

; об/мин; КПД

об/мин; КПД ;

; ;

перегрузочная способность

;

перегрузочная способность ;

кратность пускового момента

;

кратность пускового момента ;

кратность пускового тока

;

кратность пускового тока ;

исполнение по способу монтажаIM2031.

;

исполнение по способу монтажаIM2031.

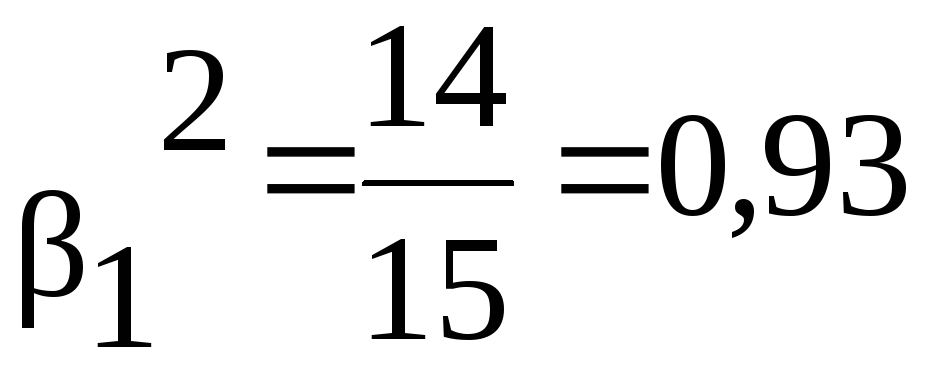

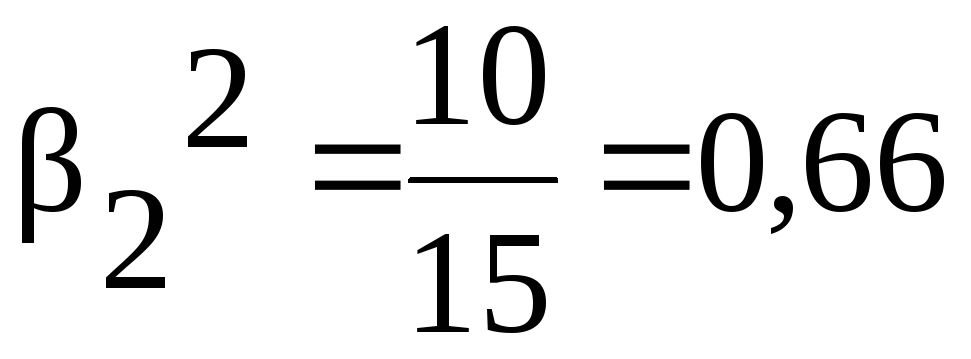

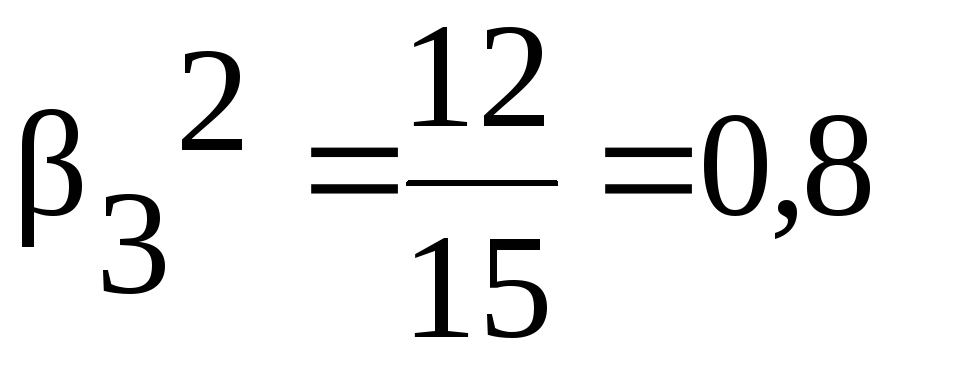

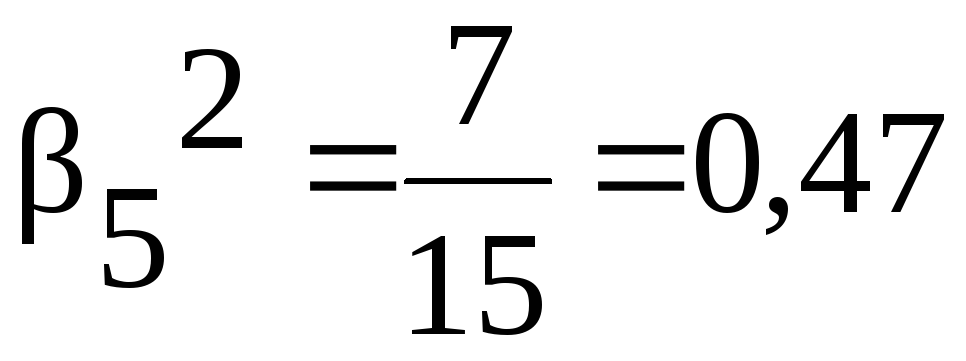

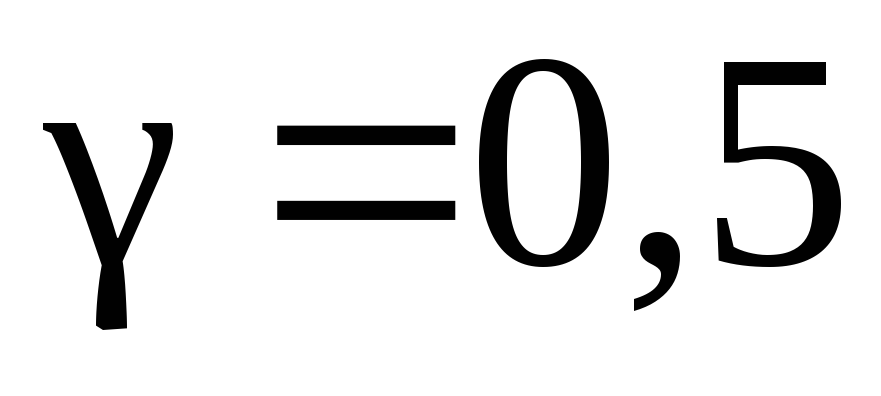

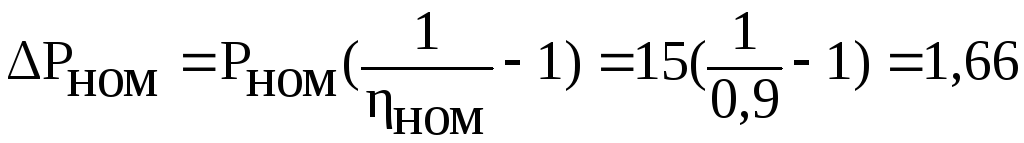

3) Коэффициент

нагрузки  для участков нагрузки диаграммы:

для участков нагрузки диаграммы:

;

;

;

;  ;

; ;

;

.

.

4) Определить

соотношение постоянных потерь в двигателе

к номинальным  ,

для трехфазного АД короткозамкнутым

ротором:

,

для трехфазного АД короткозамкнутым

ротором:

Таблица – Определение коэффициента соотношения постоянных потерь

Тип двигателя

Коэффициент

АД общего назначения

С короткозамкнутым ротором

АД крановые с короткозамкнутым ротором

АД крановые с фазным ротором

0,5 — 0,7

0,4 – 0,5

0,6 – 0,9

Двигатели постоянного тока

Независимого возбуждения

крановые

0,5 – 0,9

1,0 – 1,5

Согласно таблице

1  .

.

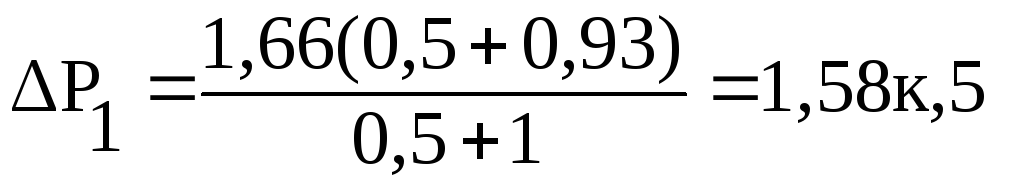

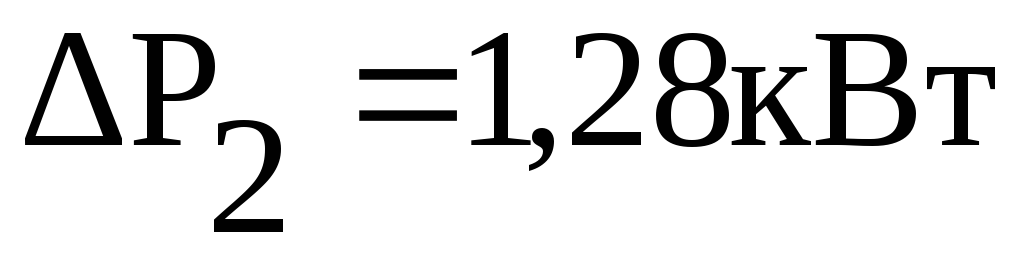

5) Потери при номинальной нагрузке для выбранного двигателя:

кВт.

кВт.

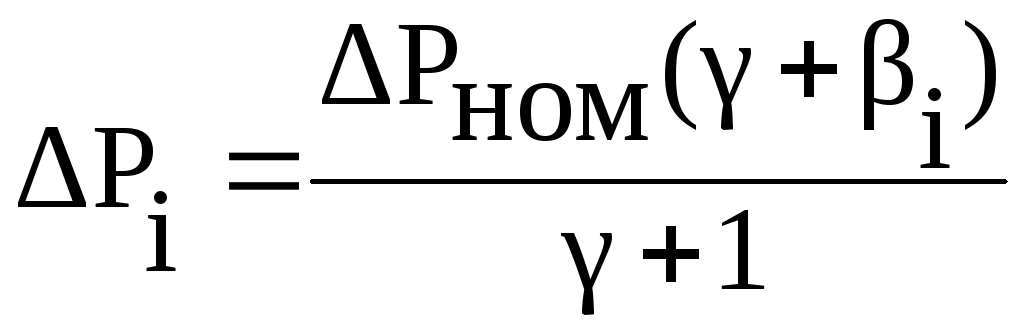

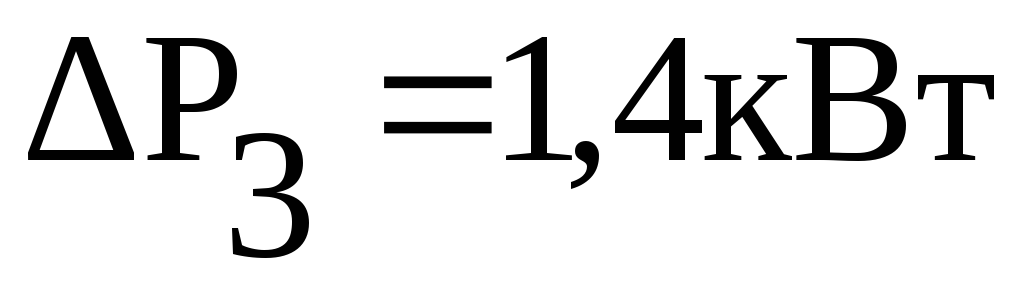

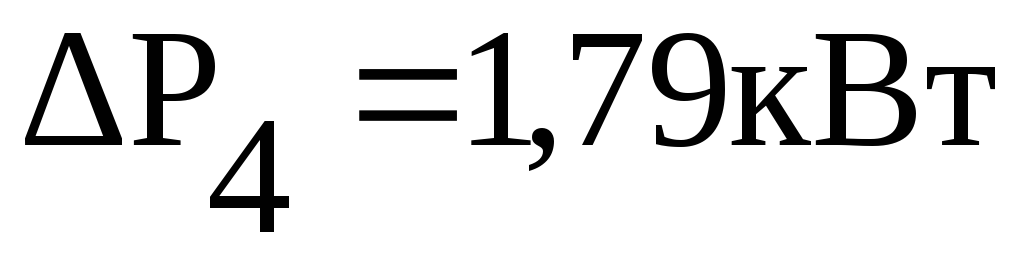

6) Определить потери для участков нагрузки диаграммы:

;

;

;

;  ;

;

;

;  ;

; .

.

7) Средние потери в двигателе:

.

.

Так как 1,38<1,66 то перерасчета мощности не требуется.

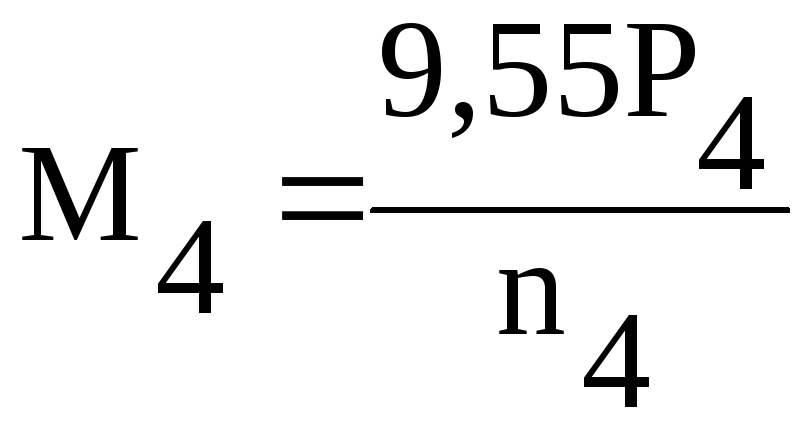

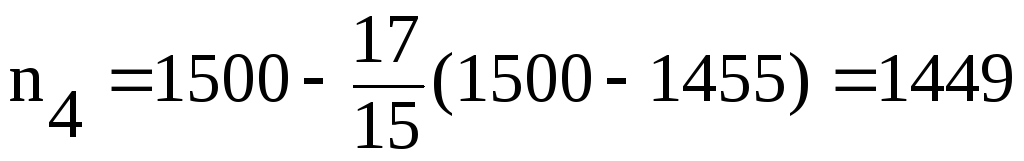

8) Наибольшая мощность по нагрузочной диаграмме равна 17кВт, что превышает номинальную мощность выбранного двигателя. Поэтому требуется проверка двигателя на перегрузочную способность. Момент нагрузки на четвертом участке:

,

,

где  —

частота вращения на четвертом участке.

—

частота вращения на четвертом участке.

— синхронная частота

вращения

— синхронная частота

вращения ;

;

— частота переменного тока Гц, p – число пар полюсов.

Для  ;

;

,

об/мин

,

об/мин

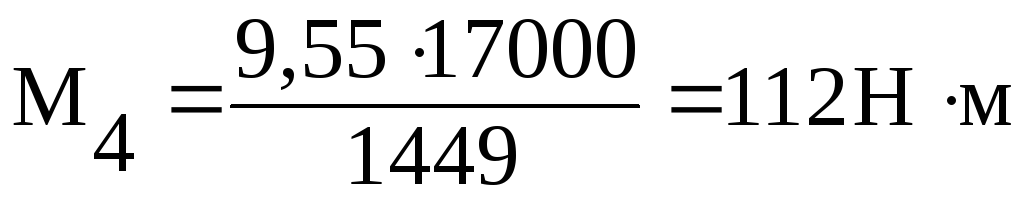

Момент двигателя

при полной мощности

Превышение момента:

Перегрузочная

способность выбранного двигателя при

номинальной нагрузке  .

Устойчивая работа двигателя обеспечена.

.

Устойчивая работа двигателя обеспечена.

2 Используем метод эквивалентной мощности:

По каталогу выбираем двигатель ближайшей большей номинальной мощностью 15кВт, типоразмер АИР16094У3.

Как рассчитать обмотку электродвигателя | Полезные статьи

Длительная эксплуатация асинхронных электродвигателей в режиме перегрузки или повышенное напряжение питающей сети в конечном итоге приводят к перегреву обмоток статора и возникновению межвитковых замыканий и пробою на корпус. В результате потребуется ремонт электрической машины с заменой статорных обмоток.

Если в документации на двигатель есть все обмоточные данные, то эта задача для квалифицированного персонала не составит особого труда. Но при отсутствии таковых восстановление электромашины становится более затруднительным. Перед перемоткой потребуется замерить диаметр обмоточного провода, посчитать количество витков в пазу, зарисовать схему расположения обмоток и их шаг, схему соединения обмоток и прочее.

Даже при сохранении необходимой исходной частоты вращения и мощности двигателя могут возникнуть затруднения, если в наличии не окажется провода нужного диаметра. Обмотка, выполненная проводом меньшего диаметра, будет изначально перегреваться даже в режиме номинальной нагрузки. При использовании проводников с большим диаметром существует вероятность того, что при сохранении исходного числа витков в катушке ее габариты не позволят уложить обмотку в пазы сердечника статора.

Кроме того, может возникнуть необходимость изменить частоту вращения ротора или величину питающего напряжения. Для этого требуется выполнить расчет обмотки электродвигателя.

Сущность этих расчетов сводится к нахождению оптимального соотношения между магнитными и электрическими характеристиками. Говоря более простым языком, требуется определить нужное количество витков для каждой фазы обмотки.

Какие данные нужны для расчета обмотки

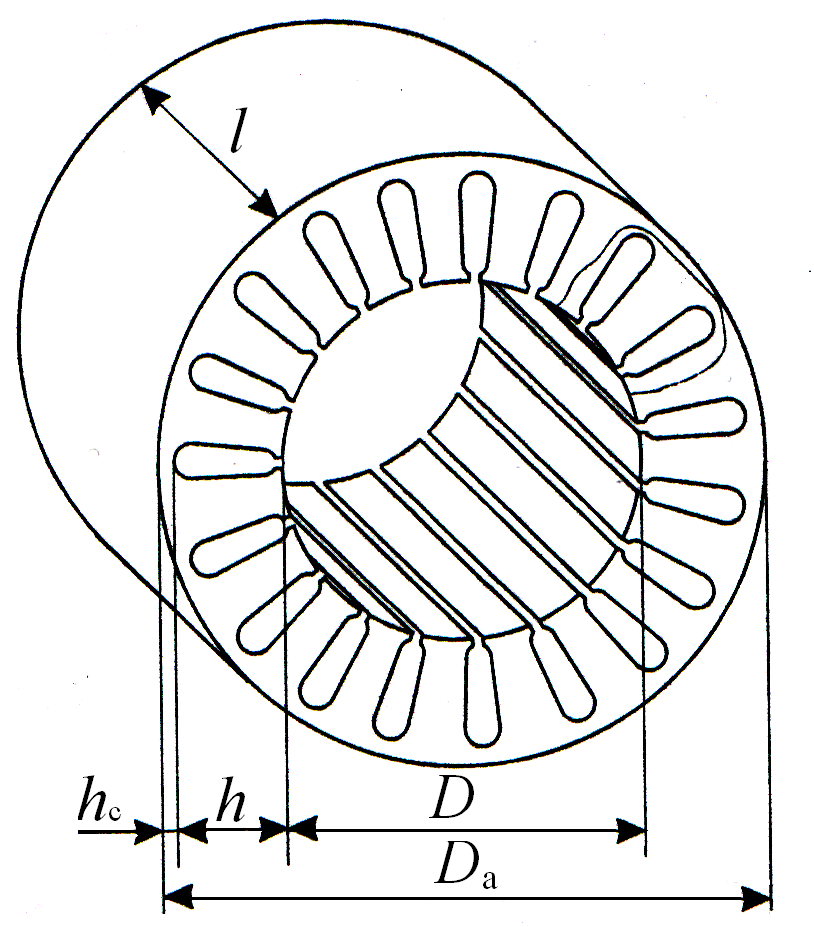

Для выполнения расчетов необходимо предварительно очистить железо статора от остатков старой обмотки и изоляции. Важно помнить, что применение абразивных средств недопустимо. После этого производятся следующие замеры.

D — внутренний диаметр сердечника статора. Измерения выполняются штихмассом или штангенциркулем. Допускается использовать кронциркуль для внутренних измерений и масштабную линейку. Для большей точности делается несколько замеров, выполненных между центрами диаметрально расположенных зубцов, и вычисляется среднее значение.

Da – наружный диаметр сердечника по возможности измеряется с использованием штангенциркуля или кронциркуля для наружных замеров.

hс – высота тела статора определяется с помощью штангенциркуля.

l – полная длина сердечника. Замер производится масштабной линейкой по дну зубцов.

h – полная глубина зубца

Z1 – количество зубцов (пазов) статора.

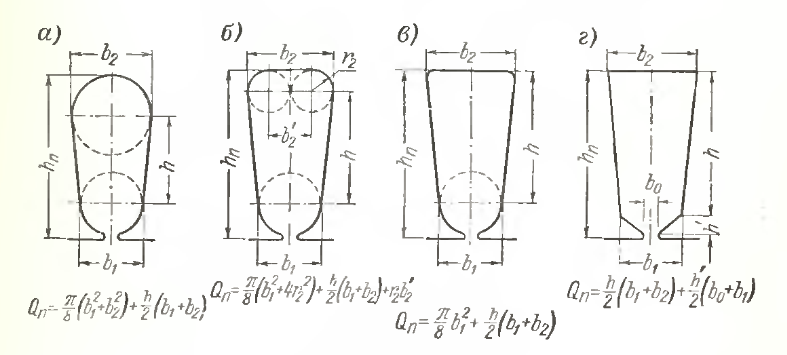

Нужно учитывать форму и размеры пазов статора для последующего определения их объема.

Чтобы выполнить расчет обмотки асинхронного электродвигателя также нужно знать толщину электротехнической стали статора и тип ее изоляции, а также количество вентиляционных поперечных каналов, их ширину или диаметр (если таковые есть).

Обработка результатов измерений

Первоначально определяют величину полюсного деления. Этот параметр измеряется в миллиметрах и определяет длину части окружности внутренней расточки, на которой будет располагаться один полюс электродвигателя.

τ=3,14*D/2p, мм

где p – количество пар полюсов

Далее определяется расчетная длина статора (l). Если в статоре отсутствуют вентиляционные каналы, то эта величина остается равной измеренной.Если в конструкции сердечника есть вентиляционные каналы, то для дальнейших расчетов из измеренной длины вычитается произведение количества пазов на их ширину. Однако в расчетах обмотки используется чистая длина стали lо, вычисляемая по формуле

lо=l*kо.

Величина этого коэффициента (kо) зависит от толщины листов электротехнической стали и типа изоляции между ними.

Потом определяется площадь полюсного деления по формуле:

Qв=l*τ

Площадь поперечного сечения всего тела статора высчитывают по формуле:

Qс=hс*lо

Число пазов на один полюс и фазу рассчитывают по формуле:

Q=Z1/6p

Формулы для определения площади пазов в зависимости от их формы есть на рис.2.

К сожалению, формат обзорной статьи не дает возможности полностью раскрыть эту тему, но зная данные и используя рекомендации из пособия Г.К. Жерве «Как рассчитать обмотку асинхронного двигателя» можно вычислить диаметр обмоточного провода, количество витков в катушках и подобрать шаг и схему их укладки. Следует помнить, что расчет обмотки однофазного электродвигателя имеет свои особенности.

1. Расчёт мощности электродвигателя по нагрузочной диаграмме методом эквивалентного тока (мощности, момента)…………………………………….

Определение режима работы электропривода по нагрузочной диаграмме…………………………………………………………………….

Расчёт эквивалентного тока (мощности, момента)………………………..

Предварительный выбор электродвигателя………………………………..

Окончательный выбор электродвигателя…………………………………..

Расчёт и выбор типа электродвигателей производственной установки…………………………………………………………………….

Разработка принципиальной схемы управления электроприводами…….

4 Расчёт и обоснование выбора аппаратуры…………………………………

4.1 Расчёт и обоснование выбора аппаратуры управления электрическими цепями………………………………………………………………………..

4.2 Расчёт и обоснование выбора аппаратуры защиты……………………….

4.3 Расчёт и обоснование выбора аппаратуры контроля параметров……….

4.4 Расчёт и обоснование выбора проводов и кабелей……………………….

5 Логическая схема управления электроприводами производственной установки……………………………………………

5.1 Разработка программы управления LOGO! с помощью программного обеспечения LOGO!Soft Comfort (Version2.0)…………………………….

6 Расчёт объёма памяти и обоснование выбора модели универсального логического модуля LOGO!………………………………………………………………..

6.1 Разработка принципиальной схемы подключения аппаратуры управления, защиты, контроля параметров, регулирования параметров электрических цепей, перемещения к логическому модулю LOGO!……..

Заключение………………………………………………………………………

Список использованных источников………………………………………….

Введение

Современная автоматизация производства невозможна без использования электрических двигателей и средств управления ими или, точнее, без применения электрического привода. Использование автоматизированного и автоматического электропривода позволяет повышать производительность труда.

Практически все предприятия в своем производстве имеют хотя бы небольшие и незначительные электропривода, предназначенные для решения различных задач (начиная от подъема некоторого груза или системы вентиляции, заканчивая большим производством, в котором связаны множество компонентов).

Современные предприятия представляют собой промышленные комплексы с большим потреблением электрической энергии. Следовательно, рациональное использование электроэнергии может быть обеспечено только при правильном выборе электрооборудования и грамотной его эксплуатации.

Каждый из электроприводов требует тщательный подход для определения электродвигателя, который обеспечит требуемые особенности, аппаратуры защиты и управления. При этом необходимо рассчитать и выбрать электродвигатель, подобрать аппаратуру защиты и управления, рассчитать и выбрать провода и кабели.

1 Расчёт мощности электродвигателей по нагрузочной диаграмме методом эквивалентного тока (мощности, момента)

1.1 Определение режима работы электродвигателей по нагрузочным диаграммам

Исходные данные для выбора мощности двигателя определяют по нагрузочным диаграммам. Нагрузочными диаграммами называются зависимости мощности, вращающего момента или тока от времени. В данной работе расчет ведется по нагрузочным диаграммам, на которых приведена зависимость мощности и момента от времни.

Для каждой рабочей машины характерна своя нагрузочная диаграмма, которая определяется условиями ее работы. Эти нагрузочные диаграммы обуславливают различные режимы электроприводов.

Для более точных расчетов и выбора двигателей по мощности и моменту произвольные нагрузочные диаграммы приводятся к диаграммам, которые классифицируются на восемь номинальных режимов и обозначаются S1-S8.

— Определение режима работы электродвигателя привода шлифовального круга (М1).

На рисунке 1, задание на курсовой проект, изображена нагрузочная диаграмма для данного двигателя. По данной диаграмме определяем, что двигатель М1 работает в режиме S1. Длительный режим (S2) – при этом режиме работа двигателя происходит без перерыва с постоянной нагрузкой, причем рабочий период настолько велик, что нагрев двигателя достигает установившейся температуры.

— Определение режима работы электродвигатель привода горизонтальной подачи стола (М2).

На рисунке 2, в задание на курсовой проект, изображена нагрузочная диаграмма для данного двигателя. По данной диаграмме определяем, что двигатель М2 работает в режиме S2.

— Определение режима работы электродвигатель привода вертикальной подачи стола (М3).

На рисунке 2, в задание на курсовой проект, изображена нагрузочная диаграмма для данного двигателя. По данной диаграмме определяем, что двигатель М3 работает в режиме S2.

1.2 Расчёт эквивалентного тока (мощности, момента)

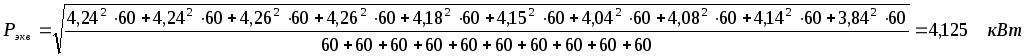

Расчет эквивалентной мощности электродвигателя привода шлифовального круга (М1).

Используя таблицу 1, вычислим эквивалентную мощность по формуле (1):

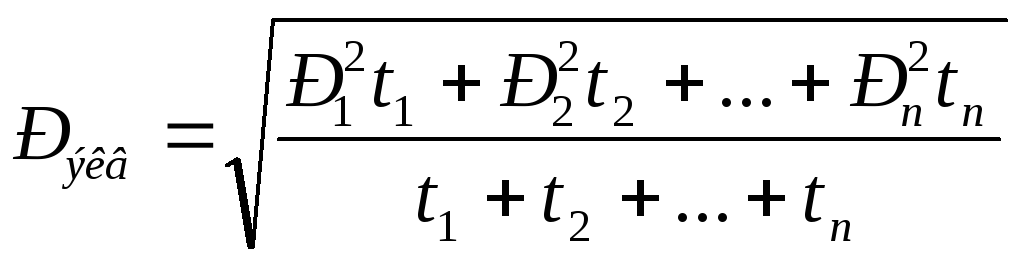

;

(1)

;

(1)

г де

Р1 – среднее значение мощности на первом

временном участке, кВт;

де

Р1 – среднее значение мощности на первом

временном участке, кВт;

Р2 – среднее значение мощности на втором временном участке, кВт;

Рn – среднее значение мощности на n-ом временном участке, кВт;

t1 — продолжительность времени работы на первом временном участке при среднем значении момента, равном T1, мин;

t2 – продолжительность времени работы на втором временном участке при среднем значении момента, равном T2, мин;

tn – продолжительность времени работы на n-ом временном участке при среднем значении момента, равном Tn, мин.

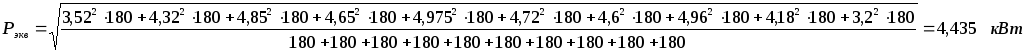

Расчет эквивалентной мощности электродвигатель привода горизонтальной подачи стола (М2).

Используя таблицу 2, вычислим эквивалентную мощность по формуле (1):

Расчет эквивалентной мощности электродвигатель привода вертикальной подачи стола (М3).

Используя таблицу 3, вычислим эквивалентную мощность по формуле (1):

1.3 Предварительный выбор электродвигателя

— Выбор работы электродвигателя привода шлифовального круга (М1).

Двигатель

М1 работает в длительном

режиме

(S2),

является 3х – фазным, асинхронным двигателем с

к.з.р., нереверсивный. При выборе двигателя

должны выполняться условия  ,

, .

.

Исходя из рассчитанной мощности, выбираем двигатель 4А132М8УЗ, технические и пусковые данные которого приведены в таблице 3.

Таблица 4 – Технические и пусковые данные двигателя

Тип двигателя | P2н , кВт | ,% | cos | Sн,% | Sк,% |

|

|

|

|

4А100L2У3 | 5.5 | 87.5 | 0.91 | 3.4 | 29.0 | 2.5 | 1.6 | 2.0 | 7.5 |

— Выбор работы электродвигатель привода горизонтальной подачи стола (М2).

Двигатель

М2 работает в длительном

режиме

(S2),

является 3х – фазным, асинхронным двигателем с

короткозамкнутым ротором, реверсивным.

При выборе двигателя должны выполняться

условия  ,

, .

.

Исходя из рассчитанной мощности, выбираем двигатель, технические и пусковые данные которого приведены в таблице 4.

Таблица 5 – Технические и пусковые данные двигателя

Тип двигателя | P2н , кВт | ,% | cos | Sн,% | Sк,% |

|

|

|

|

4A112MB8У3 | 3.0 | 79.5 | 0.74 | 5.8 | 35.0 | 2.2 | 1.5 | 1.9 | 5.0 |

— Выбор работы электродвигатель привода вертикальной подачи стола (М2).

Двигатель

М3 работает в длительном

режиме

(S2),

является 3х – фазным, асинхронным двигателем с

короткозамкнутым ротором, реверсивным.

При выборе двигателя должны выполняться

условия  ,

, .

.

Исходя из рассчитанной мощности, выбираем двигатель, технические и пусковые данные которого приведены в таблице 4.

Таблица 6 – Технические и пусковые данные двигателя

Тип двигателя | P2н , кВт | ,% | cos | Sн,% | Sк,% |

|

|

|

|

4A132M8У3 | 5.5 | 83.0 | 0.74 | 4.1 | 25.0 | 2.6 | 1.7 | 1.9 | 5.5 |

1.4 Окончательный выбор электродвигателей

Выбираем электродвигателя привода шлифовального круга (М1) серии 4А100L2У3:

— По условию задания выбираем двигатель с коротко замкнутым ротором.

— Номинальная частота вращения 3000 об/мин.

— Двигатель выбран с данной мощностью, потому что в номинальном ряде мощностей имеется только такая минимальная мощность. Использование двигателей завышенной мощности является нежелательным, так как при этом увеличивается не только первоначальная стоимость электропривода, но увеличиваются и потери энергии за счёт снижения коэффициента полезного действия.

— Способ монтажа IM1001 — двигатели на лапах, с подшипниковыми щитами, с одним цилиндрическим концом вала, для сокращения передаточных кинематических звеньев. Используем клиноременную передачу для передачи вращения механизма шлифования.

— Степень защиты IP44. Такая степень защиты не позволяет попадать отходом шлифования, в виде металлической пыли и брызг охлаждающей жидкости (водяных брызг), внутрь электродвигателя, которые образуется в результате работы продольно-шлифовального станка.

— Способ охлаждения IC141 по ГОСТ 20459-75. Данный способ охлаждения выбрали, потому что электродвигатель имеет ребристую станину. Она позволяет лучше отводит тепло, по сравнению с ровной станиной машин постоянного тока, исходя из того, что у нее за счет ребер увеличивается площадь поверхности, а следовательно и теплоотдача. Поэтому для электродвигателя достаточно, чтобы охлаждение осуществлял установленный на валу центробежный вентилятор, сверху обдувающий станину.

Выбираем электродвигатель привода горизонтальной подачи стола (М2) серии 4A112MB8У3:

— По условию задания выбираем асинхронный двигатель с коротко замкнутым ротором.

— Номинальная частота вращения 750 об/мин. Малые обороты электродвигателя позволят нам использовать меньше передаточных звеньев для связи с рабочим органом, или выбирать передаточные звенья такие, чтобы их КПД передачи были максимальными. Чем меньше обороты электродвигателя, тем больший момент обеспечивается на валу.

— Способ монтажа IM1001 — двигатели на лапах, с подшипниковыми щитами, с одним цилиндрическим концом вала, для сокращения передаточных кинематических звеньев. Используем клиноременную передачу.

— Степень защиты IP44. Такая степень защиты не позволяет попадать отходом шлифования, в виде металлической пыли и брызг охлаждающей жидкости (водяных брызг), внутрь электродвигателя, которые образуется в результате работы продольно-шлифовального станка.

— Способ охлаждения IC141 по ГОСТ 20459-75. Данный способ охлаждения выбрали, потому что электродвигатель имеет ребристую станину. Она позволяет лучше отводит тепло, по сравнению с ровной станиной машин постоянного тока, исходя из того, что у нее за счет ребер увеличивается площадь поверхности, а следовательно и теплоотдача. Поэтому для электродвигателя достаточно, чтобы охлаждение осуществлял установленный на валу центробежный вентилятор, сверху обдувающий станину.

Выбираем электродвигатель привода вертикальной подачи стола (М3) серии 4A132M8У3:

— По условию задания выбираем асинхронный двигатель с коротко замкнутым ротором.

— Номинальная частота вращения 750 об/мин. Малые обороты электродвигателя позволят нам использовать меньше передаточных звеньев для связи с рабочим органом, или выбирать передаточные звенья такие, чтобы их КПД передачи были максимальными. Чем меньше обороты электродвигателя, тем больший момент обеспечивается на валу.

— Способ монтажа способ IM1001 — двигатели на лапах, с подшипниковыми щитами, с одним цилиндрическим концом вала, для сокращения передаточных кинематических звеньев. Используем клиноременную передачу.

— Степень защиты IP44. Такая степень защиты не позволяет попадать отходом шлифования, в виде металлической пыли и брызг охлаждающей жидкости (водяных брызг), внутрь электродвигателя, которые образуется в результате работы продольно-шлифовального станка.

— Способ охлаждения IC141 по ГОСТ 20459-75. Данный способ охлаждения выбрали, потому что электродвигатель имеет ребристую станину. Она позволяет лучше отводит тепло, по сравнению с ровной станиной машин постоянного тока, исходя из того, что у нее за счет ребер увеличивается площадь поверхности, а следовательно и теплоотдача. Поэтому для электродвигателя достаточно, чтобы охлаждение осуществлял установленный на валу центробежный вентилятор, сверху обдувающий станину.

2 Расчёт и выбор типа электродвигателей производственной установки

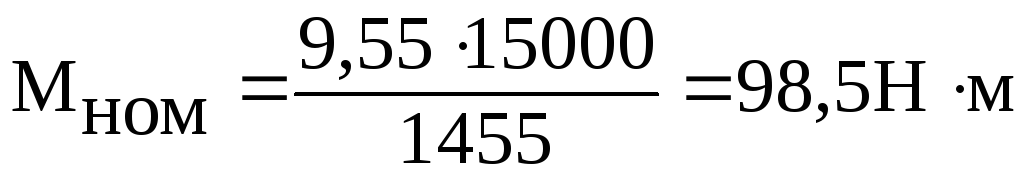

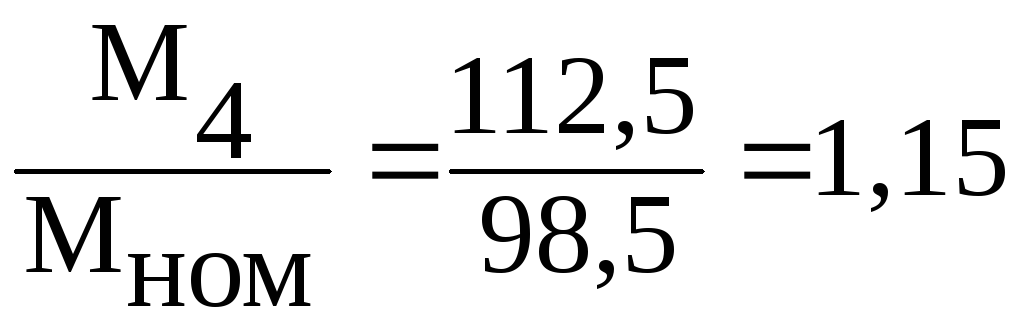

Расчет и выбор электродвигателя привода насоса подачи охлаждающей жидкости (М4).

=D/D

=D/D