Каким лаком пропитать обмотку

Работа электрического двигателя зависит от многих факторов, среди которых одним из основных является качественная пропитка. Она защищает структуру устройства от влаги, а также представляет собой дополнительную теплопроводящую изоляцию.

Пропитка двигателей выполняется только специальными растворами, которые могут работать при определенных условиях. Ознакомиться с такими продуктами можно на сайте http://lakokraska-ya.ru/lak-fl-98.

Способы пропитки

Пропитка предполагает собой покрытие лаком всех элементов обмотки. При этом важно смазать им все поверхности. Выполняется пропитка с помощью нескольких технологий:

- Погружение статора в раствор. При этом деталь опускается только вертикально. Пропитка завершается лишь после того, как из смеси перестанут выходить пузыри воздуха.

- Обливание. Для этого статор также располагают вертикально и медленно наносят лак.

Что касается роторов, то они пропитываются только прокатыванием в специальных ваннах. После завершения этой операции все компоненты нужно расположить на поверхности, чтобы дать возможность стечь лишнему лаку. Остатки лака на механизме удаляют с помощью тряпки и бензина. Выполняют это только для тех мест, где этот состав не нужен.

Виды лаков

Современный рынок предлагает несколько видов растворов для пропитки электрических двигателей. Среди всего этого разнообразия можно выделить такие типы лака:

- ФЛ-98. Основным компонентом смеси является модифицированный глифталь. Лак очень хорошо сохнет, а также выдерживает значительные нагрузки. Поэтому он часто используется для обработки двигателей кранов и других тяговых систем;

- МЛ-92. Химически этот лак во многом похож на предыдущий тип. Но его рекомендовано использовать уже для пропитки обмоток на электрических машинах и трансформаторах. Смесь после высыхания очень хорошо цементируется, а также качественно противостоит воздействию влаги и масла;

- ГФ-95. Лак хорошо и долго сохраняет пластичность, что позволяет использовать его для обработки различных видов обмоток. Зачастую его применяют для систем, которые работают внутри масляной жидкости. Лак практически не повреждается этим веществом, а также прекрасно противостоит образованию дуг.

Существует еще много лаков для пропитки обмоток. При их выборе важно учитывать технические характеристики растворов и консультироваться со специалистами, которые помогут подобрать оптимальный вариант.

Описание пропиточных лаков

Описание пропиточных лаков.

По химическому составу лаковой основы электроизоляционные лаки делятся на три основные группы: маслосодержащие лаки, лаки на основе модифицированных и немодифицированных синтетических полимеров, лаки на основе природных смол и эфиров целлюлозы. Последние используются относительно редко, поскольку лаки из синтетических полимеров дешевле

Д

ля производства масляно-битумных лаков применяют полимеризованные (уплотненные) растительные масла, модифицированные битумами. Полученный состав растворяют в органических растворителях.М

аслянно-битумные лаки (БТ-987) термопластичны, имеют невысокую цементирующую способность, плохо просыхают в толстом слое. Полученная пленка может растворяться в минеральных маслах. Ввиду указанных недостатков этиОсновным недостатком алкидных лаков является неудовлетворительное просыхание в толстых слоях. Для устранения этого недостатка в них добавляют сшивающие агенты. Так, в лаке МЛ-92 в качестве сшивающего агента используют малобутанолизированную меламино-формальдегидную смолу, в лаке ФЛ-98 — бутанолизированную крезол-формальдегидную смолу. Алкидно-меламиновый лак МЛ-92 термореактивен, влаго- и бензостоек, однако цементирующая способность этого лака при повышенной температуре меньше, чем алкидно-фенольного лака ФЛ-98.

М

асляно-алкидные лаки используются для пропитки обмотки электрических машин и аппаратов, где нужна высокая стойкость к кислотам, в маслонаполненных трансформаторах, для пропитки обмоток статоров и роторов асинхронных двигателей мощностью до 100 кВт и напряжением до 600 В. Также обладают термопластичностью, не стойки к влаге — эти недостатки устраняются добавлением синтетических смол.К модифицированным синтетическим лакам относятся феноло-алкидные, алкидно-меламиновые лаки, а также разновидности полиуретанового, полиэфирноэпоксидного, полиэфирноизоциануратного, полиэфиримидизоциануратного кремнийорганического и других лаков.

Лаки марок Элимпрег применяются для пропитки всыпных обмоток изготовленных из эмалированных проводов.О

сновойО

сновой лака Элимпрег-993ЭП является модифицированный полиэфирэпоксид. Этот лак гораздо лучше отверждается в толстом слое даже в закрытом объеме. По своему химическому составу он наиболее подходит в качестве замены снятого с производстваО

снову лака ПЭ-9180 составляет полиэфирэпоксид. Лак применяется для пропитки обмоток изготовленных с применением стекловолокнистой или слюдяной изоляции. Этот лак обладает высокой цементирующей способностью. В процессе отверждения способен повреждать эмалевый слой изоляции проводника. Пропиточный лак ИД-9152 является единственным отечественным не кремнийорганическим составом для пропитки обмоток электрических машин класса нагревостойкости Н. Лак представляет особый интерес дляЛак КО-916К— это модифицированная полиэфиром полиорганосилоксановая смола растворенная в ксилоле. Лак требует сушки при температуре 200 ͦС, что накладывает ограничение на его применение, поскольку при такой температуре у некоторых материалов, образующих слой сухой электроизоляционный слой могу возникнуть процессы старения. Обычно лак используется для пропитки обмоток со стекловолокнистой изоляцией

| Марка лака | Химимическая структура | Назначение и отличительные свойства | Класс нагревостойкости по ГОСТ 8865-93 | Температура и время сушки | Гарантийный срок хранения |

|---|---|---|---|---|---|

| БТ-987 ГОСТ 6244-70 | Основа- полимеризованное (уплотненные) растительное масло, модифицированное битумами. Растворитель- | Пропитка обмоток электрических машин с волокнистой и эмалево- стекловолокнистой изоляцией | ВВ | 6 мес. | |

| ГФ-95 ГОСТ 8018-70 | Основа- Масляно-алкидная. Растворитель-Уайт-спирит, Ксилол | Пропитка обмоток электрических машин и маслонаполненых трансформаторов Высокая дугостойкость, маслостойкость. Способен длительно сохранять пластичность при тепловом старении. | B | 105 -120°С. 120 мин | 12 мес. |

| ФЛ-98 ГОСТ 12294-66 | Основа- модифицированный глифталь Растворитель- Уайт-Спирит, Сольвент (Ксилол) | В своем классе нагревостойкости лак имеет самую высокую цементирующую способность и электрические показатели. Наиболее подходит для применения в электродвигателях подвергающихся высоким динамическим нагрузкам (тяговые двигатели, крановые двигатели). Хорошая высыхаемость в толстом слое. Длительное время сушки | B | 120 –140°С., 120 мин | 6 мес. |

| ФА-97 ТУ 6–10–1388–74 | Раствор касторового алкида и фенолформальдегидной смолы в органическом растворителе | Пропитка обмоток тяговых электрических машин, подклейка, пропитка и лакировки обмоточных проводов со стекловолокнистой изоляцией. | В | 120°С., 120 мин | 6 мес. |

| МЛ-92 ГОСТ 15865-70 | Основа- Модифицированный глифталь Растворитель- Уайт-спирит, Ксилол | Пропитка обмоток электрических машин. Хорошая влаго- и бензостойкость. Невысокая цементирующая способность | B | 105-110 °С., 60 мин | 12 мес. |

| ПЭ-9180 ТУ 2311-072-05758799-2004 | Основа- полиэфирэпоксид Растворитель- Толуол, Этилцеллозольвл | Пропитка обмоток электрических машин со стекловолокнистой или слюдяной изоляцией. Высокая цементирующая способность. | F | 160°С, 30 мин | 6 мес. |

| Элимпрег-9153М (ранее ПЭ-9153М) ТУ 2311-072-05758799-2002 | Основа-Модифицированный олигоимидалкид. Растворитель- Ксилол, Уайт-спирит | Применяется для пропитки низковольтных электродвигателей с всыпной обмоткой изготовленной из эмалированных проводов. | F | 130 °С, 40 мин | 12 мес. |

| Элимпрег-993ЭП (ранее ПЭ-993ЭП) ТУ 2311-061-05758799-01 | Основа-Модифицированный полиэфирэпоксид. Растворитель-Ксилол, бутанол | Оптимально подходит для пропитки всыпных обмоток, изготовленных с применением эмалированных проводов. Высокая цементирующая способность. Хорошие электрические характеристики Может применяться взамен лаков ГФ-95, МЛ-92, ФЛ-98, ПЭ-933, ФА-97. УР-9144 | F | 140 °С, 120 мин. | 6 мес. |

| ИД-9152 ТУ 2311-087-05758799-2002 | Основа- Полиэфиримидизоциа-нурат Растворитель- Циклогексанон, Толуол | Для пропитки обмоток электрических машин и аппаратов, в том числе коллекторных машин постоянного тока серии П2 и П4. Сокращённое время и пониженная температура сушки. Пониженное содержание токсичных, пожаро- и взрывоопасных органических растворителей. Пропитка методом погружения и вакуум-нагнетательным методом. Может применяться взамен дорогих и дефицитных кремнийорганических лаков. | H | 130 °С, 30 мин | 6 мес. |

| КО-916К ТУ 6-02-1-012-89 | Модифицированная полиэфиром полиорганосилоксановая смола Растворитель- Ксилол | Применяется для пропитки обмоток электрических аппаратов, сухих трансформаторов с изоляцией класса Н, и для пропитки узлов электрических машин и аппаратов тропического и морского исполнения. Высокая пропиточная способность, влагостойкость | Н | 180-205 °С, 20 ч | 6 месяцев |

| КО-916Н ТУ 2311-041-00216415-2002 | Раствор полиметилфенилсилок-сана модифицированный полиэфиром | Пропитка обмоток тяговых и крановых электродвигателей, электрических машин металлургических производств, нефтедобычи, работающих в тяжелых условиях эксплуатации. В сравнении с КО-916К ускоренное время сушки при меньшей температуре, лучшая стойкость к действию растворителей. | Н | (150-160) °С 8-10 ч | 6 месяцев |

ЛАКИ ДЛЯ ПРОПИТКИ ОБМОТОК ЭЛЕКТРОДВИГАТЕЛЕЙ. — ПРОПИТКА ОБМОТОК —

| Марка | Состав | Класс нагрево- стойкости | Назначение | |

| Химическая основа | Растворители | |||

| МЛ-92 ГОСТ 15865-70 | Модифицированный глифталь | Уайт-спирит, ксилол | 130° С | Для пропитки обмоток электрических машин |

| ПЭ-9180 ТУ16-93И37.0214. 012ТУ | Полиэфирэпоксид | Толуол, этилцеллозольв | 155° С | Для пропитки обмоток электрических машин |

| ПЭ-9153, ПЭ-9153М ТУ 16-504.055-84 | Модифицированный олигоимидалкид | Ксилол, уайт-спирит | 155° С | Для пропитки обмоток электрических машин |

| ПЭ-993 ТУ И37.0214.02-92 | Полиуретан | Ксилол Циклогексанон | 155° С | Для пропитки обмоток электрических машин |

| УР-9144 ТУ 16-504.047-81 | Модифицированный полиуретан | Ксилол Циклогексанон | 155° С | Для пропитки обмоток электрических машин |

| ИД-9152 ТУ 16-504.061-86 | Полиэфир- циануратимид | Циклогексанон Толуол | 180° С | Для пропитки обмоток электрических машин |

Упаковка: металлические банки, барабаны с плотнозакрывающейся крышкой весом не более 50 кг, фляги, бочки, контейнеры.

Технические характеристики лаков применяемых для пропитки обмоток электродвигателей.

| Наименование показателей | Ед. изм. | МЛ-92 | ПЭ-9180 | ПЭ-9153 | ПЭ-9153М | ПЭ-993 | УР-9144 | ИД-9152 |

| Массовая доля нелетучих веществ | % | 50-55 (2г / 1ч / /120° С) | 50-55 (2г / Зч / 130° C) | 55-60 (2г / 1ч / 150° C) | 55-60 (2г / 1ч / 150° С) | 48-52 (2г / 2ч / 130° С) | 48-52 (2г / 2ч / 130° С) | 43-47 (2г / 1ч / 180° С) |

| Вязкость по вискозиметру ВЗ-246 (диаметр сопла 4мм) при (20±0,5)° С | с | 25-50 | 30-60 | 30-50 | 40-90 | 40-110 | 30-90 | 40-80 |

| Время высыхания лаковой пленки до степени 3, не более при 105-110° С при 130°С при 160° С | мин | |||||||

| 60 — — | — — 30 | — 30 — | — 40 — | — 30 — | — 30 — | — 30 — | ||

| Время просыхания в толстом слое, не более | ч | |||||||

| при 120° С | 16 | — | 10 | — | — | — | — | |

| при 130° С | — | — | — | 6 | 5 | 5 | ||

| при 155° С | — | 16 | — | — | — | — | — | |

| Время просыхания в закрытом объеме при | ч | |||||||

| 150°С,не более | — | — | — | — | — | — | 8 | |

| Электрическая прочность, не менее | МВ/м | |||||||

| при (15-35)° С 45-75% | 65 | 80 | 70 | 80 | 80 | 80 | 80 | |

| при 130° С | 40 | — | 60 | 60 | 60 | 60 | — | |

| при 155° С | — | 40 | — | 45 | 40 | 40 | — | |

| при 180° С | — | — | — | — | — | — | 60 | |

| при 24ч (23° С) 93 % М (15-35)° С 45-75% | 30 | 40 | 50 | 50 | 35 | 40 | 60 | |

| Удельное объемное электрическое сопротивление, не менее | Ом•м | |||||||

| при (15-35)° С 45-75% | 1•1012 | 1•1012 | 1•1012 | 5•1012 | 5•1012 | 5•1012 | 1•1013 | |

| при 130° С | 1•109 | — | 1•108 | 3•108 | 5•108 | 5•108 | — | |

| при 155° С | — | 1•108 | — | 1•108 | 1•108 | 1•108 | — | |

| при 180° С | — | — | — | — | — | — | 1 108 | |

| при 24ч (23° С) 93 % М (15-35)° С 45-75% | 5•1010 | 1•1012 | 1•1011 | 1•1011 | 1•1011 | 5•1011 | 1•1012 | |

| Цементирующая способность, не менее | Н | |||||||

| при (15-35)° С 45-75% | — | 300 | — | — | 330 | 330 | 300 | |

| при 155°С | — | 100 | — | — | — | — | — | |

| при 180° С | — | — | — | — | — | — | 50 | |

Источник:

ПРАВИЛА ПРОПИТКИ ОБМОТОК ЭЛЕКТРОДВИГАТЕЛЕЙ. — ПРОПИТКА ОБМОТОК —

ПРАВИЛА ПРОПИТКИ ОБМОТОК.

Пропитка обмоток электродвигателя осуществляется для заполнение пустот и пор изоляции. Пропитка обмоток защищает электрическую схему электродвигателя от влаги, создает прочную теплопроводящую изоляцию, что существенно влияет на срок службы изоляции.

Пропитка обмоток электродвигателей производиться при любом ремонте обмоток (частичный ремонт или полная замена обмотки электродвигателя), так же проводится профилактическая пропитка для восстановления изоляционных свойств электрической машины. Сроки проведения профилактических пропиток указаны в условиях эксплуатации электродвигателя или фактического состояния изоляции.

Для удаления пришедшего в негодность слоя изоляционного лака его размягчают погружением (на 15 — 20 мин) поверхностей обмотки в растворитель.

После размягчения лака его удаляют деревянными скребками и жесткими волосяными щетками. Поверхность обмотки и активной стали протирают после этого тряпками.

Подлежащая пропитке обмотка электродвигателя должна быть предварительно высушена для удаления влаги из пор изоляции, в специальной сушильной печи при температуре 100 — 115° С).

СПОСОБЫ ПРОПИТКИ ОБМОТОК ЭЛЕКТРОДВИГАТЕЛЕЙ:

Лучший способ пропитки это погружение статора электродвигателя целиком в бак с жидким лаком. Ротора электродвигателей с фазным ротором погружают в бак вертикально. Статор выдерживают в лаке до прекращения выделения пузырьков воздуха. Пропитку обмоток лаком можно производить обливанием обмотки расположив статор вертикально. Фазные ротора пропитывают прокатыванием их в ванне с лаком.

Погружаемый статор или ротор электродвигателя следует охладить до 55 — 70° С, иначе будет происходить бурное испарение разбавителя и повысится вязкость лака.

После окончания пропитки статор электродвигателя ставят под углом, чтобы дать стечь лаку, и несколько раз проворачивают.

Когда лак стечет его вытирают, протирают все поверхности, где недопустима лаковая пленка,тряпкой, смоченной в бензине и статор отправляют в сушку.

СУШКА ОБМОТОК ЭЛЕКТРОДВИГАТЕЛЯ:

Температура в печи при сушке пропитанных изделий может быть выбрана выше, чем для не пропитанных, согласно техническим условиям.

Температура сушки обмоток согласно классов изоляции.

класс изоляции А, Е 105 — 125° С.

класс изоляции В 120 — 140°С.

класс изоляции С F, Н 180 — 200° С

класс изоляции Н сушка обмотки после пропитки производится двумя ступенями: вначале в течение двух трех часов при температуре 120° С, а затем при температуре 180° С.

Просушенная в печи после пропитки обмотка должна иметь лаковую пленку, совершенно не липнущую к пальцам и имеет высокую величину сопротивления и примерным постоянством этой величины.

Пропитка обмоток с последующей сушкой бывает двух-, трех- и более) кратной. Повторные операции пропитка-сушка увеличивают влагостойкость изоляции.

Для многовитковых катушек и многослойной изоляции применяется пропитка под давлением (30 мин., при 3-4 ат, температура лака 60 — 70° С) после сушки вначале в печи (100 — 110°С, 23 ч), а затем под вакуумом (1 — 2 ч при 60 — 70° С, остаточное давление 20 — 40 мм рт. ст), и окончательная сушка в течение 1 часа на воздухе и затем в печи при 115° С.

Если по техническим условиям требуется защита лаковой пленки и для придания изоляции повышенной влагостойкости, пропитанные и высушенные обмотки покрывают покровными лаками и эмалями. Покрытие обмоток производится дважды, а затем повторяют процесс сушки.

Режимы сушки обмоток и пропитки, температура и длительность процесса, определяются по техническим условиям указанным в ремонтной документации электрической машины.

Источник:

| Марка | Состав | Класс нагревостойкости | Назначение | |

| Химическая основа | Растворители | |||

| КО-976 (красно- коричневая) ТУ 16-504.048-82 | Суспензия пигмента в кремнийорганическом лаке | Толуол | 180° С | Для покрытия обмоток электричесих машин (горячей сушки). Поставка в комплекте: сиккатив, катализатор — 0,7 г каждого на 100 г эмали |

| КО-983 (красно- коричневая) ТУ16-89И79.0275. 001 ТУ | Суспензия пигмента в кремнийорганическом лаке | Толуол | 180° С | Для защитного покрытия и ремонта покрытий деталей электрических машин (холодной сушки). Комплект: отвердитель — 0,9 г на 100 г эмали |

| ЭП-984 (зеленая) ТУ16-93И37.0276. 15ТУ | Суспензия пигента и наполителей в эпоксиэфирном лаке | Ксилол, Этилацетат, Сольвент | 155° С | Для покрытия обмоток электрических машин и аппаратов |

| ЭП-985 (красно- коричневая) ТУ16-93И37.0276. 16ТУ | Суспензия пигентов и наполителей в эпоксиэфирном лаке | Уайт-спирит, Бутилацетат | 155° С | Для нанесения дополнительных защитных покрытий на пропитанные обмотки электрических машин |

| ЭП-992 ТУ 2312-002- 05758799-95 | Суспензия пигментов и наполнителей в эпоксиэфирном лаке | Ксилол, Сольвент | 155° С | Для окраски резисторов и других радиодеталей, покрытия обмоток электрических машин и аппаратов |

| ЭП-994 (зеленая) ТУ16-93И37.0276. 14 ТУ | Суспензия пигментов и наполнителей в эпоксиакрилате | Толуол | 155°С | В качестве защитной маски при изотовлении печатных плат, а также для влагозащиты. Комплект: отвердитель — 9% к массе эмали |

| ЭФ-1335 (бытовая) различных цветов ТУ 2312-013- 05758799-96 | Суспензия пигментов и наполнителей в эпоксиэфирном лаке | Уайт-спирит, Бутилацетат | — | Для окраски металлических, деревянных и других поверхностей |

| ЭП-9111 (различных цветов) ТУ 2312-025- 05758799-97 | Суспензия пигентов и наполителей в растворе модифицированной эпоксидной смолы | Ксилол Сольвент | 155° С | Для покрытия обмоток электричесих машин и других деталей электрооборудования в силовых цепях локомотивов и электропоездов, подверженных поверхностному перекрытию электрической дугой. |

ПРОПИТКА СТАТОРНЫХ ОБМОТОК

Технология МАЛОГАБАРИТНЫХ ГИРОМОТОРОВ

Как было описано выше, в гиромоторах для изолирования ста — торных обмоток от корпуса применяются в основном, изоляционные материалы класса А, в некоторых случаях — фторпласт-4, близкий по своим качествам к материалам класса Б. Изоляция класса А пориста и гигроскопична. Волокнистые изоляционные материалы обладают недостаточно высокой нагревостойкостью и низкой теплопроводностью. Между отдельными витками и секциями обмотки всегда имеются воздушные пустоты и прослойки. Для устранения этих недостатков обмотки статоров после намотки пропитывают изоляционными лаками. Основное назначение пропитки обмоток — создать электрически прочную изоляцию между витками и от корпуса, соответствующую диэлектрическим свойствам лака, которым производят пропитку. Пропиткой обмоток волокнистых изоляционных материалов, помимо того, преследуется:

1) увеличение механической прочности обмотки, так как после пропитки высушенный лак скрепляет между собой витки, образуя монолитную массу;

2) повышение влагостойкости, так как пропиточный лак заполняет поры и зазоры в обмотке и изоляции, препятствуя проникновению в них влаги;

3) улучшение теплопроводности обмотки вследствие того, что воздух в порах изоляции и между проводами заполняется лаковым слоем, являющимся хорошим проводником тепла;

4) повышение нагревостойкости изоляции, поскольку лаки замедляют окислительные процессы в ней.

Сущность пропитки заключается в предварительном удалении следов влаги и воздуха из пор изоляционных материалов и воздушных промежутков между проводами и изоляцией и заполнение их изоляционным лаком. При этом должно быть обеспечено хорошее проникновение пропиточного лака в поры изоляции, зазоры и пустоты между обмотками. Вследствие этого пропиточные лаки должны отвечать следующим основным требованиям:

Обладать высокими диэлектрическими свойствами как при нормальных, так и при повышенных температуре и влажности;

Быстро проникать при пропитке обмоток во все макроскопические и микроскопические поры, т. е. обладать хорошей пропитывающей способностью;

По возможности полностью заполнять все открытые макроскопические и микроскопические поры и капилляры;

Возможно быстрее отвердевать после заполнения пор и капилляров;

Не размягчаться при рабочих температурах после отвердевания;

Быть эластичными;

Иметь хорошую теплопроводность;

Не оказывать вредного влияния на медь, железо, электроизоляционные материалы и эмалевую изоляцию обмотки;

Обладать хорошей адгезийной способностью и хорошо связывать между собой витки и отдельные слои обмотки; иметь высокую влагостойкость.

Выше указанными свойствами обладают многие пропиточные лаки печной сушки (табл. 10). Выбор лака зависит от условий эксплуатации обмоток и типа изоляции проводов.

Должны быть взяты такие пропиточные лаки, у которых растворители и основа не воздействовали бы на изоляционные эмали провода. Обмотки из провода марок ПЭЛ, ПЭТ и ПЭВ пропитываются асфальто-масляным лаком № 447 или лаком 321. Обмотки из провода марки ПЭВ могут пропитываться крезольно-масляным лаком № 9-627. Обмотки, соприкасающиеся с минеральным маслом, пропитываются глифталево-масляным лаком ГФ-95. Для пропитки статорных обмоток в гиромоторах с эмалевой изоляцией ПЭЛ и с винифлексовой ПЭВ применяется лак № 321, представляющий собой колоидный раствор глифталевой или пентафталевой смолы, модифицированный тунговым маслом, или смесь глицеринов, канифоли, тунгового масла, подвергнутых полимеризации в летучих органических растворителях с прибавлением сиккатива. Оттенок лака обычно не нормируется, цвет должен быть желтым. Вязкость лака по воронке НИИЛКа (сопло 7) при температуре 18—20° должна быть не менее 10 сек. Продолжительность высыхания лака,

Таблица 10 Сравнительные показатели жидких пропиточных и покрывных диэлектриков

|

Нанесенного на конденсаторную бумагу, при температуре 100— 110° не более 2 час. Не летучих веществ в лаке должно быть не менее 40%. Пробивное напряжение пленки лака, толщиной 0,04— 0,06 мм, на медной пластине после сушки при температуре 100— 110° в течение 6 часов: а) при температуре 18—20° — не менее 55 кв/мм\ б) при температуре 18—20° и после пребывания в дистиллированной воде в течение 24 часов — не менее 15 кв/мм.

Для покрытия обмоток после пропитки применяются покрывные лаки:

А) после пропитки лаком 447 применяют асфальто-масляный лак № 460, дающий прочную защитную пленку на поверхности пропитанной изоляции, стойкую к действию влаги;

Б) после пропитки лаком 321 обмотка покрывается тем же лаком в один или два слоя;

В) после пропитки лаком ГФ-95 применяется нитроглифталевая эмаль № 1201 воздушной сушки. Эмаль используется для покрытия металлических поверхностей, которые должны быть изолированы и защищены от коррозии.

Статоры, имеющие обмотку с нагревостойкой изоляцией, предназначенные для работы при высоких температурах, пропитываются лаками с повышенной теплостойкостью. К числу таких лаков относятся кремнийорганические^ разработанные под руководством К — А. Андрианова. Кремнийорганические лаки отличаются большой нагревостойкостью. Они выдерживают температуру 200° в течение длительного периода и кратковременно — до 230—250°; при этом сохраняются их высокие механические и диэлектрические свойства. Эти лаки влагостойки. Наиболее широкое применение нашли кремнийорганические лаки ЭФ-3 и К-4с, а также эмали ПКЭ-14 и ПКЭ-15.

Технологический процесс пропитки обмоток статоров гиромоторов лаком 321 состоит из следующих этапов.

Предварительная сушка

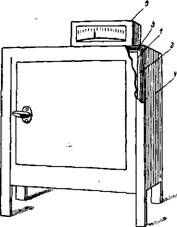

Статоры, после проверки электрических параметров обмотки, очищают от пыли и других загрязнений обдувкой сжатым воздухом или кисточкой. Выводные концы смазывают касторовым маслом, и статоры устанавливают на приспособлениях в сушильные шкафы. Сушка производится конвекционным способом в сушильных шкафах с тепловой изоляцией наружных поверхностей при помощи электрического обогрева, для чего в шкафу имеются нагреватели. Для ускорения процесса сушки применяется принудительная циркуляция воздуха с автоматической регулировкой температуры в пределах 105—110°.

В последнее время для сушки обмоток до и после пропитки широкое распространение получили шкафы с индукционным обогревом. Сушка в таких шкафах происходит, помимо конвекции нагретого воздуха, исходящего от нагретых стенок шкафа, теплом,

возникающим внутри самих деталей под воздействием вихревых и гистерезисных токов, вызываемых переменным электрическим полем. Такие шкафы являются безопасными в противопожарном отношении, имеют по всему объему равномерную температуру, сравнительно долговечны и потребляют значительно меньше энергии, чем шкафы, имеющие обогревающие элементы сопротивления.

На рис. 74 изображен индукционный шкаф, состоящий из сварного корпуса /, по наружной поверхности изолированного листовым асбестом 2 с намотанной на него специальной обмоткой из изолированного медного провода 3. С наружной стороны шкаф обшит теплоизоляционным материалом; для этой цели обычно применяют плиты 4, прикрепленные к приваренным к корпусу угольникам. Внутри корпуса устанавливаются решетки, на которые укладываются статоры или другие детали, подлежащие сушке. Шкаф плотно закрывается дверцами. Обмотка шкафа питается непосредственно от промышленной сети переменного тока.

Предварительная сушка обмоток статоров происходит в течение 2—2,5 час., при температуре 105—110°.

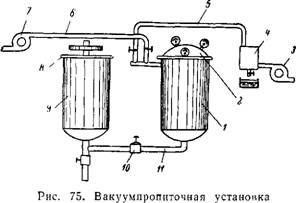

Высушенные в шкафу обмотки статоров, без охлаждения загружают в подогретый до температуры 70—80е автоклав вакуумпропиточной установки (рис. 75) для дополнительной сушки под вакуумом, при которой происходит полное и интенсивное удаление влаги. При этом из пор удаляется не только влага, но и воздух.

Рис. 74. Индукционный сушильный шкаф. 1 — внутренний стальной корпус; 2 — изоляционная прокладка; 3 — обмотка; 4 — наружная обшивка; 5 — терморегулятор |

Вакуумпропиточная установка состоит из автоклава 1 и подготовительного котла 9, служащего смесителем. Автоклав закрывается герметически крышкой 2, а смеситель — крышкой 8, закрепленными откидными болтами. Автоклав соединен трубопроводом 11 с подготовительным котлом и трубопроводом 6 с компрессором 7, вакуумнасосом 3, трубопроводом 5 и конденсационной установкой 4, по стенкам которой протекает холодная вода, конденсирующая влагу, испарившуюся в камере при сушке изделий. Трубопровод 11 имеет кран 10, служащий для подачи лака в автоклав при пропитке и обратно в смеситель после пропитки. Вакуумнасосом откачивают испаряющуюся влагу и воздух при сушке деталей в автоклаве,»а компрессором создают давление на лак в автоклаве при про — питке’изделий, обеспечивая проникновение лака в освободившиеся

при сушке поры. Таким образом, пропиточный котел автоклава является печью для вакуумной сушки обмоток перед пропиткой и котлом для производства пропитки под давлением. Смесительный котел служит резервуаром, в котором лак разбавляется растворителями до необходимой вязкости, подогревается и размешивается мешалкой, расположенной в крышке.

Котлы обогреваются электрическими нагревателями, погруженными в масло, омывающее наружную поверхность котлов. Пропиточный и смесительный котлы оборудованы контрольно-измерительными приборами: манометром, вакуумметром, термопарами и др.

|

Вакуумная сушка обмоток статоров в автоклаве производится при температуре 60—70° в течение 1—1,5 час., при вакууме не менее 720 мм рт. ст. Такая дополнительная вакуумная сушка обмоток способствует почти полному удалению из макро — и микро — пор изоляции и пустот между проводниками воздуха и влаги.

Вакуумная пропитка лаком После вакуумной сушки, за полчаса до впуска лака, обогрев автоклава выключается и тем самым понижается температура обмоток. В смесителе лак подогревают до температуры 50—60° при постоянном перемешивании лака мешалкой. Не снижая вакуума, открывают кран трубопровода и перегоняют лак под атмосферным давлением из смесителя в автоклав. Уровень лака должен быть выше уровня загруженных изделий приблизительно на 50 мм-, после этого кран закрывают. Перед впуском лйка в автоклав выключают вакуумнасос и перекрывают кран воздухопровода.

При прекращении впуска лака в автоклав в течение 5—10 мин. сохраняют оставшееся в нем разрежение при температуре 60—70°, затем повышают давление до атмосферного и выдерживают изделия при этом давлении и той же температуре в течение 5—10 мин. Включают компрессор, открывают кран воздухопровода, подни — — мают давление в автоклаве до 3—4 атм и сохраняют его в течение 15—30 мин. Температура лака должна быть не ниже 60—70°, При таком давлении лак входит’ во все поры и пустоты изоляции и обмотки статора. По истечении 15—30 мин. выдержки давление в автоклаве снижают до атмосферного, открывают кран лакопро — вода и перегоняют лак из автоклава в смеситель. После того, как весь лак перейдет в смеситель, что наблюдают через стекла в крышке автоклава, крышку не открывают в течение 30 мин., но кран лако — провода держат открытым с тем, чтобы оставшийся лак стек со статоров; только после этого кран закрывают.

Затем включают вакуумнасос, открывают кран воздухопровода и откачивают из автоклава воздух с парами, доводя разрежение в автоклаве до величины, не меньшей 720 мм рт. ст.; при этом давлении и температуре 70—80° производят вакуумную сушку пропитанных обмоток статоров в течение 2—3 час. После вакуумной’сушки открывают крышку автоклава, выгружают из него статоры и салфеткой, смоченной в уайт-спирите или бензине, протирают металлические части и выводные концы обмотки статоров для удаления лака.

Статоры устанавливают в приспособление и сушат их при температуре 17—25° в течение 2 час. на воздухе. Смазывают выводные концы обмотки касторовым маслом и статоры устанавливают на приспособлениях в сушильном шкафу, где и сушат их при температуре 105—115° в течение 30—45 час. С поверхности железа удаляют потеки и, не давая статорам остыть, загружают их снова в автоклав. Закрывают крышку автоклава и вторично повторяют цикл пропитки и сушки статоров. Качество сушки проверяют, измеряя сопротивление изоляции обмотки по отношению к корпусу. Проверку производят 500-вольтовым мегером при температуре 90—100° у всех статоров, вынимая их из шкафа. Сопротивление изоляции должно быть не менее 100 мегом. При сопротивлении изоляции ниже 100 мегом сушку обмоток статоров необходимо продолжить при тех же режимах до получения необходимой величины сопротивления изоляции.

Для проверки высыхания лака в глубине обмотки применяют метод разбрызгивания, для чего статор устанавливают отверстием втулки на валик приспособления, закрепляют его и накрывают колпаком. Затем включают электродвигатель и вращают статор в течение 1—3 мин. при 3000—3500 об/мин. Если лак недостаточно высох, то во время вращения статора лак будет вылетать из обмотки и разбрызгиваться, покрывая внутреннюю поверхность колпака.

Лобовые части обмотки после пропитки и сушки должны быть все покрыты лаковой, блестящей, коричневого цвета, твердой, создающей монолит, пленкой. Если имеются отдельные отстающие витки или полностью отстающие секции, то в этих случаях необходимо производить дополнительную лакировку тем же лаком способом окунания или кисточкой с последующей сушкой в сушильном шкафу.

Окончательно пропитанные и высушенные обмотки статоров проверяют на обрыв, омическое сопротивление и отсутствие коротко

замкнутых витков на специальной установке, изображенной на рис. 65. У пропиточного лака 321 перед пропиткой проверяются в смесителе вязкость и удельный вес. Удельный вес должен быть 0,87—0,88 и вязкость по ВН-7 от 6 до 10 сек. Если величины не соблюдены, то лак при температуре 16—20° разбавляется растворителем в смеси 60% уайт-спирита и 40% скипидара.

Описанный двукратный процесс пропитки обмоток статоров дает удовлетворительные результаты. В некоторых случаях, для особо ответственных обмоток, применяют трехкратную пропитку. Хорошие показатели дает пропитка при тренировочном режиме, заключающемся в том, что в процессе пропитки в автоклаве попеременно создаются и снимаются вакуум и избыточное давление.

Рис. 76. Опрессоваиный ротор коллекторного электродвигателя |

После пропитки обмоток статоров кремнийорганическими лаками, если это позволяет пазовая изоляция и изоляция самого провода, статоры сушат при температуре от 180 до 200°.

Способ удаления лакокрасочных, электроизоляционных покрытий обмоток электродвигателей, в том числе погружных электродвигателей (пэд), пропитанных лаком

Изобретение относится к области электротехники и может быть использовано для удаления обмоток статора или якоря любого электродвигателя, в том числе погружных электродвигателей, обмоточный провод которых пропитан лаковым составом. Техническая сущность предлагаемого изобретения заключается в том, что статор ПЭД с двух сторон закручивается металлическими крышками, причем в одной крышке имеются три резьбовых отверстия: два для штуцеров подачи технической воды и углекислого газа в полость статора при размягчении обмоток статоров ПЭД, третье для штуцера слива жидкости после размягчения обмотки; а другая крышка глухая. Процесс размягчения происходит при нагреве статора, заполненного технической водой с углекислым газом, помещенным в печь, до температуры 60-80°С в течение 4-6 часов. Предлагаемое изобретение не требует сложного и дорогостоящего технологического оборудования и легко реализуется на практике. Техническим результатом изобретения является повышение эффективности проникновения размягченного состава в обмотку статора и размягчение электроизоляционного лака обмотки при снижении пожароопасных характеристик предложенного способа. 1 ил.

Изобретение «Способ удаления лакокрасочных, электроизоляционных покрытий обмоток электродвигателей, в том числе погружных электродвигателей (ПЭД), пропитанных лаком» относится к электротехнике и может быть использовано для удаления обмоток статора или якоря любого электродвигателя, в частности погружных электродвигателей (в дальнейшем ПЭД), обмоточный провод которых пропитан лаковым составом.

При ремонте электродвигателей (демонтаже старой обмотки) для извлечения обмотки ее лобовую часть предварительно вырезают на фрезерном станке, затем статор двигателя выдерживают в течение 4 ч в электропечи при 350-400°С для выжига лакового покрова обмотки, после чего с горячего двигателя извлекают обмотку. Однако при такой обработке электродвигателей происходит ухудшение характеристик электродвигателя из-за выгорания изоляционного слоя пакета стали, кроме того, невозможен выжиг обмотки якоря двигателя постоянного тока с двойной (пластмассовой) изоляцией, сложен ремонт электродвигателей в алюминиевом корпусе из-за расплавления и коробления.

Целью данного изобретения является сохранение технических характеристик статора путем повышения эффективности проникновения размягчающего состава в обмотку статора электродвигателя и размягчения электроизоляционного лака (например, ГФ95) обмотки, снижение пожароопасных характеристик состава.

Техническая сущность предлагаемого изобретения заключается в том, что статор ПЭД герметично с двух сторон закрыт закручиваемыми металлическими крышками, причем в одной крышке имеются три резьбовых отверстия: два для установки штуцеров подачи технической воды и углекислого газа в полость статора при размягчении обмоток статоров ПЭД, а третье — для штуцера слива жидкости после размягчения обмотки.

На чертеже изображен продольный разрез ПЭД с устройством для удаления лакокрасочных, электроизоляционных покрытий обмоток электродвигателей, в том числе погружных электродвигателей (ПЭД), пропитанных лаком, содержащего корпус ПЭД 1, обмотку статора 2, верхнюю крышку 3, нижнюю крышку 4, штуцер 5 для подсоединения к линии подачи технической воды, штуцер 6 для подсоединения к линии подачи углекислого газа, сквозное резьбовое отверстие под штуцер 7 (не показан) для слива жидкости после гидролизного размягчения обмотки, предохранительный клапан 8 со свинцовой прокладкой 9 для аварийного слива жидкости и контроля давления по манометру, уплотнительные кольца 10, статорное железо 11.

Предложенное устройство работает следующим образом. На торцы статора ПЭД — 1 с обмоткой 2 устанавливаются уплотнительные кольца 10 и закручиваются крышка 3 с резьбовыми отверстиями и крышка 4 глухая. В резьбовые отверстия крышки 3 устанавливаются три штуцера: один штуцер 5 для присоединения к линии подачи технической воды, второй штуцер 6 для присоединения к линии подачи углекислого газа CO2, третий штуцер (не показан, показано только место его установки — сквозное резьбовое отверстие 7) для присоединения к линии слива жидкости после гидролизного размягчения. Штуцеры расположены по окружности крышки на одинаковом расстоянии друг от друга (по углам равностороннего треугольника, вписанного в окружность диаметром, равным внутреннему диаметру крышки 3). На боковой (цилиндрической) поверхности крышки 3 устанавливается клапан 8 с прокладкой 9, предназначенный для контроля давления в полости статора ПЭД. В полость статора 1, закрытого крышками 3 и 4, через штуцер 5 подается техническая вода до заполнения всего объема (100% заполнение). Затем через штуцер отверстия 7 сливается 20% технической воды от объема, залитого в корпус 1, и через штуцер 6 подается углекислый газ (CO2) до создания в полости статора избыточного давления 2 кг/см2. При превышении давления более 2 кг/см2 срабатывает предохранительный клапан 8 и жидкость стравливается в емкость. Статор в таком состоянии помещается в печь, где нагревается до температуры 60-80°С в течение 4-6 часов. При этом в полости создается гидролитическая деструкция или гидролитическое расщепление — химическая реакция между газом и водой, ускоренная воздействием температуры. При гидролитическом расщеплении образуются слабые кислоты. Органические вещества гидролизуются в присутствии кислот в растворимые или легколетучие вещества, реакция идет практически до полного разложения исходного вещества.

При протекании реакции гидролиза для размягчения лака происходит следующее: при растворении СО2 в воде начинается барбатаж, образуется угольная кислота (H2CO3). Реакция, образовавшаяся в результате этого растворения, обратимая:

H2O+CO2↔Н2СО3

Слабая угольная кислота оказывает разрушение связующих компонентов лакового покрытия. После окончания реакции CO2 улетучивается. Техническая вода удаляется через отверстие штуцера 7 в емкость для сбора отработанной технической воды. В воде остаются распределенные жировые капли от лака, имеющие молочный цвет, и остаточные компоненты лакового покрытия в виде желеобразных нетоксичных отходов, которые затвердевают через определенный период времени (2-4 часа). Затем вынимается обмотка из железа статора.

Заявляемый способ был опробован в ЦБПО ЭПУ ОАО «Сургутнефтегаз» при ремонте ПЭД, стендовые испытания которых подтвердили приемлемость данного способа и хорошее состояние статорного железа.

Техническая или иная эффективность.

1. Упростилась технология ремонта ПЭД.

2. Сократилось количество бракованных статоров ПЭД.

3. Сократилось время капитального ремонта ПЭД.

4. Способ не требует сложного и дорогостоящего технологического оборудования и легко реализуется на практике.

Способ удаления лакокрасочных, электроизоляционных покрытий обмоток электродвигателей, в том числе погружных электродвигателей (ПЭД), пропитанных лаком, включающий установку герметизирующих крышек на торцах статора, имеющих резьбы под установку заглушек, причем одна крышка имеет предохранительный клапан и три штуцера — один для подачи технической воды, второй для подачи углекислого газа, третий для слива технической воды, а вторая крышка глухая, подачу в полость статора технической воды до заполнения всего внутреннего объема статора, слив технической воды в размере 20% от заполненного внутреннего объема статора, подачу углекислого газа СО2 в заполненный технической водой внутренний объем статора до создания в полости статора избыточного давления 2 кг/см2, нагрев статора с технической водой и углекислым газом в печи до температуры 60-80°С с выдержкой в течение 4-6 ч при указанной температуре, слив отработанной технической воды с остатками растворенного лака, удаление обмотки из железа статора.